Продам РАСКРОЙНЫЙ ЦЕНТР С ОДНОЙ ЛИНИЕЙ РАСПИЛА С ЧПУ, ТОЛКАТЕЛЕМ С ЗАХВАТАМИ мод.SK 50 K1 3200 x 3200, SELCO-Италия, торг Б/У

Детальное описание

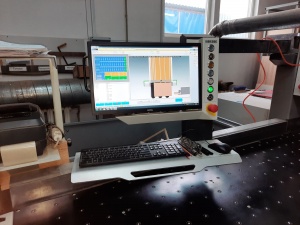

| L2383251 | В эксплуатации с июня 2018 3-4 часа в 5 дневную рабочую смену, состояние отличное МОДЕЛЬ SK 450 К1 / 3200 x 3200 – ЧПУ на базе ПК Этот раскроечный центр создан для удовлетворения потребностей в уменьшении габаритных размеров станка, а также для обеспечения более благоприятной работы на станке, благодаря введению в него новых эргономичных решений и, кроме того, еще большей консолидации канонических параметров раскроечного станка – качества распила и точности измерения. Таким образом, получился компактный станок с легким доступом к различным регулировочным органам и управляемый только одним оператором, за исключением операций загрузки и разгрузки обрабатываемого материала. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Максимальная длина распила, мм …………………………………………………… 3200 Максимальный ход толкателя, мм ………………………………………………… 3200 Максимальный вылет пильного полотна над рабочим столом, мм ……………… 75 Максимальное раскрытие захватов крепления обрабатываемых панелей, мм …… 65 Высота рабочего стола, мм ………………………………………………………… 985 КОМПЛЕКТ ПОСТАВКИ СТАНКА СТАНДАРТНОЙ КОНФИГУРАЦИИ ● Электродвигатель основной пилы 7,5 кВт/50 Гц (10,0 л.с.) – 9,0 кВт/60 Гц (12,0 л.с.) ● Электродвигатель подрезной пилы 2,2 кВт/50 Гц (3 л.с.) – 2,6 кВт/60 Гц (3,6 л.с.) ● Механизм «QUICK CHANGE» быстрого отпирания основного пильного полотна и подрезной пилы в зоне упорной линейки с передней стороны ● Устройство для нарезки пазов основным пильным полотном с ручной регулировкой ● Исключение подрезной пилы из работы непосредственно с панели управления с помощью кнопки ● Бесколлекторный электродвигатель привода пильной каретки; ск. перемещения 1-120 м/мин ● Бесколлекторный электродвигатель привода толкателя; макс. ск. перемещения 60 м/мин ● Боковой выравниватель, встроенный в пильную каретку (мин. 0 – макс. 2900 мм) ● Устройства безопасности, соответствующие действующим нормам МАТЕРИАЛЫ, ПОСТАВЛЯЕМЫЕ СО СТАНКОМ - основное пильное полотно диаметром 320 мм с зубьями …………………………..1 шт. 1 шт. - подрезная пила диаметром 200 мм с трапецеидальными зубьями…………………..1 шт. 1 шт. - прижим пневматический (положение: 50 - 150 - 360 - 1530 - 2280- 3030 мм) . 6 шт. 7 шт. - стол с воздушной подушкой 2050 x 650 мм скругленной формы и с упорной линейкой с левой стороны…………………………………1 шт. (+2шт. опция) 1 шт. - генератор воздуха (максимально 6 столов с воздушной подушкой) ………………….1 шт. 1 шт. - экструзионные элементы с бесприводными роликами диаметром 50 мм……………9 шт. 10 шт. - система числового управления на базе ПК комплектно с клавиатурой, "мышью", плоским дисплеем размером 19" и с операционной системой "Windows"…………1 ком. 1 кпл. Качество распила зависит от различных параметров, в том числе - от толщины стопы обрабатываемых панелей, скорости распила, природы материала и износа или типологии инструмента. Конструкция станины Станина станка состоит из основного и вторичного элементов, соединенных между собой посредством двух боковых стоек. Такая мостовая структура в состоянии противостоять воздействию со стороны прижима, а также весу предназначенного к раскрою материала. Основной элемент станины является также единственной опорой для скольжения пильной каретки, которая посредством двух колесиков призматического сечения перемещается по расположенной рядом с основным пильным полотном круглой направляющей, имеющей повышенную твердость. Каждому колесику призматического сечения соответствует другое колесико, колесико "контрдавления" с тем, чтобы всегда был обеспечен идеальный контакт между элементами направляющей. Балансировка всей этой конструкции производится двумя парами плоских колес, которые охватывают калиброванную зубчатую рейку, используемую для передачи движения. Результатом является исключение каких бы то ни было вибраций, которые могли бы повлиять на качество распила. Группа инструментальной каретки Инструментальная каретка выполнена монолитной из алюминиевого сплава; она держит на себе и направляет основное пильное полотно и подрезную пилу. Подъем и опускание каретки пильного полотна направляется двумя укрепленными на самих салазках круглыми рейками, упрочненными и шлифованными, а также четырьмя катками на бесконечных шариковых опорах. Для обеспечения постоянства высокого качества распила, станок оснащен считывающей системой высокого разрешения, которая позволяет выполнять высокоточный автоматический выпуск пильного полотна. Подрезная пила может регулироваться как в горизонтальном, так и в вертикальном направлении, чем достигается ее идеальное центрирование относительно основной пилы. Эта регулировка может выполняться с помощью соответствующей кнопки, расположенной сверху бокового защитного кожуха даже при работающих пильных полотнах. Такие решения позволяют значительно сократить время настройки станка и обеспечивают максимальную безопасность оператора. Чрезвычайно быстрая и безопасная смена режущего инструмента производится с помощью механизма «QUICK CHANGE» компании «Selco», защищенного международным патентом. Пильная каретка приводится от бесколлекторного серводвигателя, управляемого по цифровой технологии, который всегда находится под надзором системы числового управления. В связи с этим становится возможным оптимизировать перемещения каретки с учетом размеров обрабатываемых панелей и тем самым оптимизировать продолжительность выполнения рабочего цикла. Передача перемещения производится с помощью зубчатой пары "шестерня-рейка" со геликоидальными зубьями, что гарантирует точное позиционирование элементов и обнуление погрешностей после операций технического обслуживания. Регулировка скорости подачи пильной каретки производится автоматически системой управления станка. Тем не менее, в качестве альтернативы оператор станка может уменьшать ее с панели управления станка с помощью соответствующей кнопки отмены уставки "override". Посредством специального устройства с помощью основной пилы на обрабатываемой панели можно производить нарезку пазов. При этом возможна ручная регулировка операции независимо от станка с помощью специального ключа, даже во время работы пильных полотен. Максимальная глубина пазов, достижимая с помощью пильного полотна того диаметра, которое входит в комплект поставки станка, составляет 50 мм. Группа бокового выравнивания Боковое выравнивание производится с помощью упора, который воздействует поперек линии распила и прижимает обрабатываемый материал к опорной линейке. Будучи установленным на пильной каретке, этот упор устанавливается в кратчайшее время и с большой точностью, при этом интенсивность прижима, в конечном счете, регулируется с панели управления станка или же, при наличии опционного устройства "Osi Plus", устанавливается в зависимости от обрабатываемого материала. Отсюда следует, что данная система позволяет выставлять даже самые тонкие и/или гибкие панели, сводя к минимуму время рабочего цикла. Группа прижимов Прижим, приводимый в действие двумя пневматическими цилиндрами, обеспечивает надежное и равномерное крепление обрабатываемых панелей в течение всего цикла раскроя, даже при выполнении последнего реза. Усилие прижима является регулируемым вручную посредством соответствующего устройства, расположенного в передней части станка. Для обеспечения параллельности прижима относительно плоскости рабочего стола, а, значит, и равномерности прижимного воздействия на обрабатываемый материал независимо от размеров панелей, на станке установлена штанга кручения, связанная с зубчатой парой "шестерня-рейка". Чтобы иметь возможность выровнять прижимное усилие, как на длинных обрабатываемых элементах (например, при выполнении продольных распилов панелей), так и на коротких, (например, при выполнении поперечных распилов брусьев), рабочее давление автоматически уменьшается. При обработке в автоматическом режиме движение прижима управляется электронной системой. По окончании каждого распила прижим приподнимается на несколько миллиметров относительно стопы обрабатываемых элементов. Та часть прижима, которая касается поверхности обрабатываемых панелей, покрыта слоем резины во избежание повреждения материала и, в то же время, с целью адаптации к возможным неровностям поверхности. Доступ к линии распила с передней части прижима контролируется барьером безопасности с независимыми друг от друга прозрачными секторами (висящие полоски), чтобы оператор имел возможность видеть, что происходит внутри станка. Вращательное перемещение полосок разрешает раскроенному материалу выход из станка, но предотвращает возможное случайное приближение руки оператора к линии распила. В качестве последней меры безопасности прижим оснащен планкой безопасности, которая, когда активизирована, прерывает рабочий цикл. Группа каретки толкателя Мощная каретка толкателя, предназначенная для позиционирования обрабатываемых панелей, перемещается по стальным направляющим балкам, имеющим такие размеры, которые обеспечивают их прочность. Каретка толкателя имеет привод от бесколлекторного электродвигателя, расположенного в центре толкателя. Передача движения производится посредством двух шестерен, которые взаимодействуют с зубчатыми рейками, которые также расположены на направляющих балках, обеспечивая передачу перемещения, всегда идеально перпендикулярного относительно линии распила. В странах с нормами безопасности "СЕ" скорость перемещения каретки толкателя нормативно ограничена величиной 25 м/мин. Позиционирование каретки толкателя всегда находится под прямым контролем системы управления станка, которая непрерывно считывает ее положение посредством оптического кодирующего устройства, установленного на системе двойной предварительно нагруженной шестерни, которая входит в зацепление прямо с зубчатой рейкой. Этот механизм исключает любые механические зазоры и не подвержен воздействию никаких внешних факторов, таких как древесная пыль, влажность или магнитные поля. Захваты, приданные в комплекте поставки толкателю, являются осциллирующими во избежание давления нижней поверхности стопы обрабатываемых панелей на опорный стол станка. Верхний прижимной отросток покрыт слоем вулканизированной резины для предотвращения следов, оставленных им на верхней поверхности стопы обрабатываемых панелей. Контактная поверхность прижимов с панелями образована алюминиевыми упорами, которые во время приемо-сдаточных испытаний станка могут быть пропилены для обеспечения их идеальной выставки относительно линии распила станка, Усилие прижима является регулируемым вручную с помощью соответствующего устройства, расположенного в передней части станка. Опорные плоскости для обрабатываемого материала Во избежание трения между идеальными поверхностями обрабатываемых панелей плоскости перемещения обрабатываемого материала под толкателем образованы бесприводными роликами, которые установлены независимо друг от друга в изготовленных выдавливанием алюминиевых элементах. Плоскость станины станции распила покрыта панелями с пластиковым ламинатом, обеспечивающим легкость перемещения. Для исключения возможности, что распиленный материал может быть поврежден, передняя часть станка оснащена закругленным столом с воздушной подушкой, покрытым материалом, не оставляющим царапин. Более поздние столы, которые поставляются в качестве опции, имеют конфигурацию, которая будет определена в зависимости от конкретных производственных потребностей. Компьютерная система управления Станок в своей базовой версии оснащен персональным компьютером, укомплектованным следующим образом: ● плоским экраном дисплея размером в 19"; ● буквенно-цифровой клавиатурой; ● манипулятором "мышь"; ● драйвером компакт-дисков; ● сетевой платой Ethernet PCI; ● микропроцессором "Intel"; ● операционной системой "Windows" с одним из следующих рабочих языков: итальянский / английский / французский / немецкий / испанский. Возможность управления станком непосредственно посредством обычного персонального компьютера обеспечивает максимальную производственную гибкость использования станка, возможность выполнения нескольких функций одновременно, возможность использования различных прикладных программ (например, программы-оптимизатора), возможность подсоединения к программной сети компании-изготовителя станка и т.д. Основные функции системы управления следующие: ● СХЕМЫ РАСПИЛА Система управления может управлять построением сложных схем раскроя (включающих в себя продольные распилы, поперечные распилы, предварительные распилы, распилы третьей и четвертой фаз, - одиночные и множественные) с их графической имитацией. ● РАСПИЛЫ ПО ПЕРЕЧНЯМ Выполнение распилов по перечням позволяет производить каскадную обработку всех схем распилов, которые составляют этот перечень. ● РУЧНЫЕ РАСПИЛЫ Пользуясь страницей ручных распилов программного обеспечения системы управления можно легко вводить последовательность операций распила с панели управления и посылать их на незамедлительное исполнение. ● ИМИТАЦИЯ РАСПИЛОВ Во время выполнения схемы распилов можно визуализировать графическую имитацию этапов раскроя в реальном масштабе времени с указанием размеров распилов. ● ТЕХНИЧЕСКАЯ ДИАГНОСТИКА В случае возникновения каких-либо неисправностей внутри станка или неисправностей, связанных с выполнением операций, не соответствующих указаниям различных страниц системы управления, на экран дисплея оператора выводится сообщение о неисправности, указывающее причину неисправности. ● "ОН-ЛАЙНОВАЯ" ПОМОЩЬ Из любой страницы системы управления можно войти в страницу помощи. Практически все руководство по работе с системой управления распределено по различным страницам самой системы управления. ● ОПЕРАЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ Для всех основных частей станка указано оптимальное количество часов, которые должны пройти между двумя последующими техническими обслуживаниями. Каждый раз при необходимости проведения технического обслуживания на экран дисплея выводится сообщение с напоминанием. ● СТАТИСТИКА Система управления регистрирует дату и время любого связанного со станком события. Возможна обработка записанных дат для получения различной информации. ● ЕДИНИЦЫ ИЗМЕРЕНИЯ На станке можно работать, пользуясь в качестве единиц измерения как миллиметрами, так и десятичными дюймами. ● ПАРАМЕТРЫ Работая с параметрами станка можно "персонифицировать" функционирование станка относительно его стандартной конфигурации в зависимости от потребностей его владельца. Примерами некоторых параметров являются следующие: - таблица скорости перемещения пильной каретки в зависимости от толщина пакета обрабатываемых панелей и в зависимости от размеров обрезков; - выполнение схем распилов в зависимости от количества и от положения захватов; - автоматическое выполнение обрезки; - параметризованное положение отбора толкателя. Аппаратное обеспечение системы управления позволяет ей сохранять в своей памяти практически неограниченное количестве схем раскроя, перечней и рабочих последовательностей. Последние опционные прикладные программы позволяют производить оптимизацию схем раскроя, управлять печатью этикеток на станке, а также разрабатывать более подробную форму выдачи статистической информации. Программное обеспечение "Teleservice" Данное программное обеспечение позволяет техникам Отела технической помощи компании-изготовителя станка подсоединяться к системе управления станка, что способствует оказанию более быстрого и более эффективного технического обслуживания. Система аспирации ● диаметр подсоединительного патрубка системы аспирации на стойке упорной линейки, мм ………………………. ……….100 ● диаметр подсоединительного патрубка на прижиме, мм …………. 2х100 ● диаметр подсоединительного патрубка на пильной каретке, мм … 150 ● минимальная требуемая скорость воздушного потока на подсоединительных патрубках, м/с ………………………………… 30 ● необходимая подача воздуха системы аспирации станка, м3/ч ….. 4450 Параметры электропитания Конечный пользователь должен принять меры к тому, чтобы произвести правильное подсоединение станка к сети электропитания предприятия, соответствующей параметрам станка, принимая во внимание необходимость использования соответствующих защитных устройств, а также правильного выбора кабеля питания в зависимости от электрических параметров станка, приведенных на его заводской табличке, прикрепленной к электрическому шкафу. Максимально допустимое отклонение трехфазного рабочего напряжения не должно превышать ±10% от номинального. ● Максимальная потребляемая мощность станка в базовой конфигурации при рабочем напряжении 380 В / 50 Гц составляет 19 кВт. ● Подсоединение станка к сети электропитания производится в электрическом шкафу со стороны смены пильных полотен. ● Рабочая температура станка должна находиться в следующем диапазоне: - минимальная температура - +5°С; - максимальная температура - +35°С. В случае недопустимого повышения внешней температуры для панели электрического управления необходимо установить кондиционер (поставляется как опционный). Требования к внешней пневматической системе Станок оснащен группой ФРЛ ("фильтр-регулятор-лубрикатор"), установленной прямо в электрическом шкафу со стороны смены пильных полотен, к штуцеру которой должна быть подсоединена пневматическая система предприятия. ● Минимальное рабочее давление, бар ……………............................... 6 ● Среднее потребление воздуха в базовом рабочий цикле, Нл/мин … 130 ● Минимальный соединительный диаметр штуцера …………………… ø12 (½") |

| L5006250 | Закругленный разгрузочный стол с воздушной подушкой, размером 2050 x 650 мм. 2 шт. |

| L5104443 | Дополнительный пневматический захват на отметке 570мм 1шт. |

| L5036255 | Программное обеспечение для оптимизации схем раскроя OPTIPLANNING версии PROFESSIONAL. 1 ключ Основные характеристики: ● до 400 различных параметров оптимизации для персонализации любого вида запрошенного решения со страницей наиболее часто встречающихся конфигурируемых параметров в режиме экономии времени; ● возможность группировки нескольких перечней различных распилов (в том числе и разных материалов) и их оптимизации за один раз; ● визуализация схем раскроя с графическими элементами высокого разрешения; ● алгоритм для раскроя больших объемов; ● алгоритм моноширинных распилов (полосы); ● алгоритм для раскроя больших количеств; ● алгоритм для раскроя смешанных перечней; ● функция “IMPORT” импорта внешних файлов из перечня элементов, которые необходимо получить, и/или исходного материала на раскрой. Импортированные внешние файлы должны иметь следующие характеристики: - содержать только печатываемые ASCII-символы и символы табуляции; - должны быть организованы в ряды - данные, содержащиеся в каждом ряду, должны быть постоянной длины или разделены символом; - ряды должны быть одного и того же формата; ● автоматическое управление магазином обрабатываемых панелей и используемых остатков; ● возможность ограничения одновременно открытых файлов, - для оптимального управления зоной разгрузки обрезанных панелей; ● функция подсчета времени обработки элементов из перечня готовых элементов для различных моделей станков компаний "SELCO" и "BIESSEARTECH"; ● возможность управления магазином кромочного материала, накладываемого на раскроенные элементы; ● функция “MOBILE” для автоматического создания перечня распилов, исходя из определения элементов "вторичного формата", которые составляют мебельную единицу. Имеется возможность изменять размеры мебельной единицы, автоматически модифицируя размеры всех элементов "вторичного формата", которые составляют эту мебельную единицу. ● передача перечней распилов на один или большее количество форматнообрезных станков компаний "SELCO" и "BIESSEARTECH" (максимально – до трех станков). Передача может быть произведена посредством флоппи-диска или же по информационной сети (за счет заказчика). Переданные таким образом, перечни могут быть объединены между собой; ● возможность разделения перечней распилов на перечни со схемами, содержащими только продольные распилы (для нарезки полос) и перечни со схемами, содержащими только поперечные распилы; ● визуализация, составление отчета и печать в Word-е или в Wordviewer-е: результата оптимизации, аналитического результата, отчета по элементам, отчета по панелям на складе, результирующих схем; рисунка схем, параметров. Программное обеспечение "OPTIPLANNING" совместимо с операционной системой "Windows" 95/98/2000/Millennium/NT/XP/7 и может быть установлено как в офисе, так и непосредственно на станке. |

| L5105248 | Замена левого загрузочного стола с воздушной подушкой размером 2050х620мм на стол размером 2050х850 с дополнительными роликами на передней части стола для облегчения загрузки деталей |

| L5036308 | OS-Labelling: Графическое этикетирование на стойке станка с чертежами деталей. Возможна печать ярлыков в режиме реального времени на стойке станка при помощи шрифтов Windows, одно- (типа 39 и 128) и двухмерных (типа PDF417) штрих-кодов и чертежа детали (форматы “wmf”, “emf” или “bmp”, созданные внешним ПО), тем самым облегчая и ускоряя их идентификацию в оставшемся производственном процессе. Программное обеспечение LEdit, используемое для более легкого изменения и персонализации формата ярлыка, входит в комплект поставки. Необходим оптимизатор. Фирма Selco гарантирует надлежащее функционирование и соответствующее обслуживание только следующим моделям принтеров Zebra: 2746e, TLP 2844-Z, S4M. |

| L5060418 | Электронный ленточный принтер для печати этикеток непосредственно на стойке станка по типу термического переноса (с лентой). Эта модель в фазе печати приподнимает край этикетки для облегчения отрыва от подложки и выводит подложки в нижней части. Сообщения о функционировании (напр. закончилась бумага, лента, принтер не подключен и т.д.) отображаются непосредственно на мониторе ПК и обозначаются миганием. Технические характеристики: возможность печати штрих-кодов (39 и 128); длина этикетки мин 13 мм – макс 559 мм; ширина этикетки мин 25,4 мм – макс 108 мм; графическое разрешение 203 пикселя; скорость печати 51 мм/сек; макс. диаметр рулона этикеток 127 мм; макс. диаметр рулона ленты 33 мм; стандартная память 4 Mb DRAM; автоматическая калибровка. |

| L5064415 | Балка для крепления принтера к выравнивающей линейке. Используется только с базовым принтером. |

| L5036316 | Программное обеспечение XML LINK – ввод файлов в формате XML (по специфике Selco). Передача данных может осуществляться через: · драйвер USB · сеть, если станок управляется с ПК (сетевая карта за счет клиента). ПО требует выборку файлов, используемых клиентом, для проверки функций на предприятии Biesse. |

Создано 07.09.2020 Изменено 05.05.2022