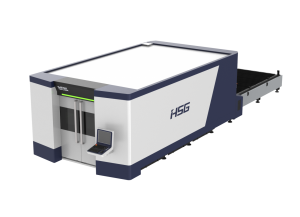

Оптоволоконный лазерный станок высокой мощности HS-G3015T/4000 IPG

Детальное описание

Профессиональные лазерные станки для резки металла HS-G3015T относятся к самым мощным лазерам в ассортименте компании HSG. Благодаря облегченной конструкции портала скорость резки данных станков достигает 140 м/мин. На лазерных станках устанавливаются источники лазерного излучения мощностью 4000 - 12000 Вт IPG. Станки оснащены сменными столами и закрытой кабиной. При мощности лазера более 4000Вт используется режущая головка PRECITEC - серия ProCutter.

Профессиональные станки серии HS-G4020T компании HSG Laser оснащены сервоприводами и зубчатой передачей «шестерня-рейка». Двухсторонний привод оси Y, мощные сервоприводы и зубчатая передача «шестерня-рейка» в сочетании с облегченным порталом позволяют осуществлять резку с максимальной скоростью 140 м/мин с ускорением 1.5G. Высокий уровень допустимого ускорения станка положительно отражается на скорости обработки объектов сложной формы.

В комплект лазерного станка входит вся электроника управления и остальные компоненты, необходимые для работы лазера, например, компьютер управления, программное обеспечение, охлаждение, отвод продуктов сгорания, дистанционное управление и т.п.

По сравнению с остальными типами лазеров волоконные лазеры имеют самую высокую эффективность (CO2 лазер – 10 %, YAG лазер – 2 %, волоконные лазер – 30~35 %).

Преимущества

- Возможность предварительной маркировки деталей;

- Режим повторной трассировки, позволяющий контролировать процесс резки при возникновении ошибок;

- Контроль расстояния между соплом и поверхностью листа;

- Возможность компенсации ширины «реза» для обеспечения высокой точности;

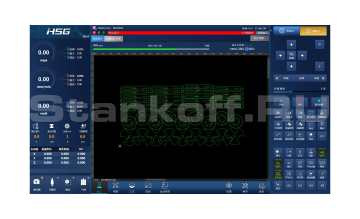

- Удобный и простой в управлении интерфейс системы ЧПУ;

- Различные режимы переходов между деталями для повышения эффективности резки;

- Наличие режима «быстрой врезки» при резке тонких листов;

- Автоматическая оптимизация задания резки для увеличения производительности;

- Автоматическое обнаружение края листа для более быстрой настройки.

Комплектация

| Лазерный источник | IPG |

| Режущая головка с температурным контролем | Precitec (Германия) |

| Зубчатая передача шестерня-рейка | Alpha (Германия) |

| Редуктор | Alpha (Германия) |

| Высокоскоростные сервоприводы | Panasonic (Япония) |

| Высокоточные направляющие | HIWIN/PMI (Тайвань) |

| Шарико-винтовая пара | HIWIN/TBI (Тайвань) |

| Система ЧПУ | AlphaT (Китай) |

| Электрические элементы | Schneider (Франция) |

| Пневмоуправление | Aventics/Hoerbiger (Германия) |

Особенности конструкции

Защитная кабина

Защитная кабина обеспечивает безопасность работы и исключает загрязнение.Смотровое окно выполнено из специального защитного стекла по европейским стандартам CE.

Дым, образующийся в результате резки, проходит через систему фильтров внутри кабины, тем самым обеспечивается экологически чистая резка без загрязнения внешней среды.

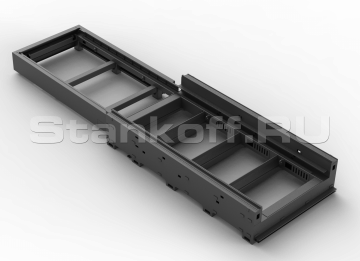

Тяжелая сварная станина

Уникальная тяжелая гибридная сварная станина из секционных стоек и листового металла. Более 60% станины из листа металла. В станине станка используется сталь с высоким содержанием марганца вместо графита (графит является хрупким материалом, неустойчив к ударам). Сталь имеет высокую жаропрочную стойкость.

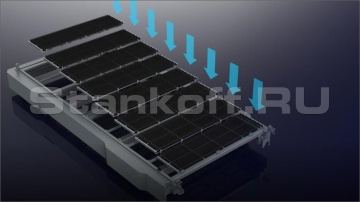

Модульный рабочий стол

Использование модульной сборки рабочего стола имеет следующие преимущества:- Низкая стоимость замены модуля, более высокая эффективность и легкая очистка шлака;

- Низкие затраты на обслуживание;

- Модульная конструкция не влияет на точность или производительность установки;

- Нет необходимости останавливать производство для очистки станка;

- Нет необходимости использовать вибрационное оборудование для очистки.

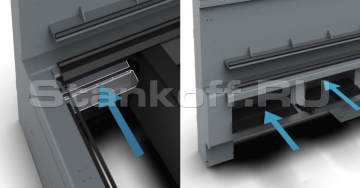

Автоматизированная зональная система дымоудаления

Зональная система дымоудаления обеспечивается секционной конструкцией раскройного стола и встроенными вентиляционными каналами. В каждой секции расположены вытяжные отверстия с пневматическими клапанами, воронки для сбора шлака и выдвижные поддоны для удаления отходов. Пневмоклапаны автоматически открываются только в той секции стола, где в данный момент находится режущая голова, остальные клапаны в это время остаются закрытыми. Отходы, образовавшиеся в процессе резки, проваливаются между ламелями стола в воронки и оседают в выдвижных поддонах для сбора шлака. Такое решение позволяет уменьшить требования к производительности вентиляционной системы и обеспечивает максимальную эффективность очистки воздуха.Преимущества:

- Отсутствие утечки воздуха за счет разделения левой и правой сторон регулирующей заслонкой;

- Обеспечение секционного удаления дыма;

- Запатентованный демпфер дроссельной заслонки, отсутствие шума при открытии и закрытии;

- Плавный отвод дыма благодаря использованию труб большого диаметра.

Система защиты избыточным давлением

Преимущества использования:- Высокая экологичность, отсутствуют выбросы продуктов горения за пределы герметичной кабины;

- Постоянное положительное давление воздуха, позволяет удалять все продукты лазерной обработки.

Технология высокоточного позиционирования

Преимущества использования:- Конические запирающие элементы позволяют точно определять положение нуля даже при многократной смене столов;

- Шестигранный штифт имеет больше стыковых поверхностей, за счет этого достигается высокая скорость и стабильная работа платформы.

Экструдированный алюминиевый портал

Процесс изготовления балки:Нагревательный алюминиевый стержень - Экструзия - Термообработка - Оксидирование - Обработка - Аэрозольная окраска.

Материал 6061 авиационный алюминий. Термообработка Т6. Твердость НВ95.

Режущая головка Precitec Procutter c автофокусом

Надежный и пыленепроницаемый корпус гарантирует долгий срок службы и позволяет выдерживать ускорения осей станка до 4.5G, что позволяет более эффективно применять процесс резки. Высокое качество оптики, четкое соблюдение стандартов качества при изготовлении и монтаже системы обеспечивают оптимальное формирование и ход лазерного луча с высокой стабильностью фокуса даже при высокой мощности лазерного излучения. Точный и мгновенный контроль расстояния до поверхности. Считывание параметров с помощью Bluetooth.

Лазерный источник IPG

IPG Photonics – передовой производитель, флагман в области оптоволокна. IPG использует ряд инновационных технологий, которые делают продукцию максимально эффективной и надежной. Одна из последних технологий корпорации – применение одиночного излучателя. При этом срок его эксплуатации превышает 100 000 часов. Такое оборудование рассчитано на постоянное пользование им в высокоскоростных режимах и сильные нагрузки.

Серводвигатели и драйверы Panasonic

За скорость и инерцию станка отвечают мощные сервоприводы Panasonic (Япония). Чем выше мощность сервоприводов, тем короче срок окупаемости станка, так как от данной мощности зависит производительность станка.

Немецкие редукторы Alpha

За точность работы станка отвечают скоростные планетарные редукторы Alpha (Германия). Низколюфтовые планетарные редукторы Alpha обладают впечатляющими возможностями, отличаются высокой эффективностью, производительностью и надежностью производимых рабочих процессов, что будет несомненно полезно. Редукторы Alpha применяются, когда привод требует максимальной эффективности и компактности. Используются в технике мирового класса (в том числе на станках Trumpf).

Зубчатая передача Alpha

Линейные системы Wittenstein Alpha рассчитаны на применение в областях с высокими и очень высокими требованиями к плавности хода, точности позиционирования и усилии подачи, гарантируют максимальную удельную мощность привода и наивысшую общую линейную жесткость. Достигается максимально высокая точность. Редуктор и зубчатое колесо сварены, что гарантирует точность станка.

Высокоточные направляющие HIWIN/PMI

Перемещение лазерной головки осуществляется по линейным направляющим Hiwin (Тайвань) толщиной 35 мм. Направляющие отвечают всем международным и европейским стандартам и производится с непрерывным контролем качества. Линейные направляющие HIWIN имеют следующие выдающиеся особенности: плавный ход, высокая точность и надежность, большая грузоподъемность, уплотненные каретки, низкое трение, низкий уровень шума, легкость установки.

Автоматическая система смазки

Все подвижные механизмы станка закрыты защитными кожухами для предотвращения попадания крупно и мелкодисперсной металлической пыли. Для удобства эксплуатации лазерный комплекс оснащён централизованной системой автоматической смазки. Система подаёт смазывающую жидкость в подвижные элементы с заданным давлением и интервалом.

Система управления ЧПУ AlphaT

Высокоскоростная передача с более высокой точностью. Самостоятельные исследования и разработки, стабильная и гибкая работа. Интеллектуальная система обеспечивает отличную производительность. Интегрированная эффективная раскладка, +20% ↑ скорость раскроя, +10% ↑ коэффициент использования материала, скорость резания +35% ↑, крой с микромостом, самонастраивающийся расчет ускорения, сверхвысокая скорость сканирования, интеллектуальная оптимизация, активный обход препятствий.

Водяной чиллер

• Система охлаждения с двойным фреоновым контуром, обеспечивает постоянное поддержание оптимально-рабочей температуры иттербиевого источника и режущей головы в заданном эксплуатационном диапазоне.• Внешняя система водяного охлаждения оснащена деионизатором, фильтром, регулятором температуры и позволяет снизить частоту замены воды.

• Используется безопасный для окружающей среды хладагент.

• Точность регулировки температуры: ±1°С.

• Интеллектуальный контроллер температуры обеспечивает работу в 2 режимах, настройку различных параметров и оповещение о неисправности.

• Устройство оснащено рядом защит: от неисправности компрессора, от перегрузки компрессора по току, от протечки хладагента, от чрезмерного повышения/понижения температуры.

• Совместимость с источниками питания различных стандартов, сертифицировано CE/RoHS.

• Длительный срок службы, простота эксплуатации.

• Возможна установка нагревателя и очистителя воды.

Стабилизатор напряжения

Выполняет функцию защиты станка от перепадов напряжения, исключая выход лазерного источника из строя или выдачу им не той мощности луча. Необходим, так как самой главной причиной всех проблем с настройками параметров реза является стабильное напряжение. Гарантирует стабильность лазерного луча.

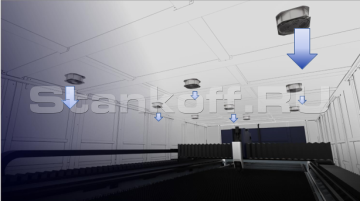

Вытяжной вентилятор

Вытяжной вентилятор используется для удаления газов горения. Для подключения вентилятора необходимо предусмотреть удаленное выключение. Если в помещении предусмотрена система очистки воздуха, можно подключить вентилятор к этой системе.Получаемые изделия

Станки используются для резки таких материалов, как углеродистая сталь, нержавейка, латунь, алюминий, медь, оцинкованный лист, кремнистая сталь и других видов металлов (толщина и материал резки зависит от мощности лазера).

Таблица зависимости скорости резания от выходной мощности волоконного лазера, используемых газов, вида материала и толщины заготовки

| Мощность источника | 4000Вт | 6000Вт | 8000Вт | 10000Вт | 12000Вт | 15000Вт | 20000Вт | |||

| Материал / Газ | Толщина, мм | Скорость, м/мин | ||||||||

Углеродистая (O2/N2) |

1 | 30 – 35 | 38 – 45 | 40 – 45 | 50 – 60 | 50 – 80 | 50 – 80 | |||

| 2 | 13 – 15 | 21 – 25 | 30 – 35 | 35 – 40 | 45 – 48 | 45 – 48 | ||||

| 3 | 8,5 – 10 | 12 – 14 | 20 – 25 | 25 – 30 | 30 – 38 | 30 – 38 | ||||

| 4 | 3,0 – 3,5 | 6,8 – 8 | 15 – 18 | 18 – 20 | 20 – 26 | 26 – 29 | ||||

| 5 | 2,7 – 3 | 5,4 – 6,4 | 10 – 12 | 13 – 15 | 15 – 20 | 20 – 23 | 25 – 28 | |||

| 6 | 2,4 –2,8 | 2,7 – 3,2 | 8 – 9 | 10 – 12 | 10 – 13 | 17 – 19 | 21 – 25 | |||

| 8 | 2 – 2,3 | 2,3 – 2,5 | 5 – 5,5 | 7 – 8 | 7 – 10 | 10 – 12 | 13 – 15 | |||

| 10 | 1,7 – 2 | 2 – 2,3 | 2 – 2,3 | 3,5 – 4,5 | 5 – 6,5 | 7 – 8 | 10 – 13 | |||

| 12 | 1 – 1,2 | 1,9 – 2,1 | 1,9 – 2,1 | 2,1 – 2,3 | 2 – 2,3 | 5 – 6 | 8 – 9 | |||

| 14 | 0,85 – 1 | 1,4 – 1,7 | 1,5 – 1,8 | 1,6 – 1,8 | 1,7 – 1,8 | 4,5 – 5,5 | 6 – 7 | |||

| 16 | 0,7 – 0,8 | 1,2 – 1,4 | 1,4 – 1,6 | 1,5 – 1,6 | 1,6 – 1,6 | 3 – 3,5 | 5 – 6 | |||

| 18 | 0,6 – 0,7 | 0,6 – 0,75 | 1,2 – 1,4 | 1,4 – 1,5 | 1,4 – 1,5 | 1,5 – 1,6 | 3,2 – 4 | |||

| 20 | 0,6 – 0,7 | 0,6 – 0,7 | 1,1 – 1,3 | 1,2 – 1,4 | 1,2 – 1,4 | 1,4 – 15 | 2,7 – 3,2 | |||

| 22 | 0,5 – 0,6 | 0,5 – 0,65 | 0,5 – 0,65 | 0,8 – 1 | 1 – 1,2 | 1,1 – 1,3 | 1,2 – 1,4 | |||

| 25 | 0,4 – 0,5 | 0,43 – 0,5 | 0,43 – 0,5 | 0,5 – 0,6 | 0,85 – 1 | 1 – 1,2 | 1,1 – 1,3 | |||

| 30 |

0,2 – 0,25 | 0,3 – 0,4 | 0,68 – 0,8 | 0,7 – 0,85 | 1 – 1,2 | |||||

| 40 |

0,1 – 0,15 | 0,15 – 0,2 | 0,2 – 0,3 | 0,38 – 0,45 | 0,72 – 0,85 | |||||

| 50 |

0,2 – 0,3 | 0,3 – 0,4 | ||||||||

| 60 |

0,1 – 0,2 | 0,21 – 0,25 | ||||||||

| 70 |

0,15 – 0,2 | |||||||||

| 80 |

0,1 – 0,15 | |||||||||

| 4000Вт | 6000Вт | 8000Вт | 10000Вт | 12000Вт | 15000Вт | 20000Вт | ||||

Нержавеющая (N2) |

1 | 34 – 40 | 51 – 60 | 50 – 60 | 50 – 60 | 54 – 63 | 57 – 65 | 60 – 70 | ||

| 2 | 17 – 20 | 25 – 30 | 30 – 35 | 35 – 40 | 36 – 42 | 38 – 42 | 40 – 45 | |||

| 3 | 10 – 12 | 15 – 18 | 20 – 24 | 25 – 30 | 28 – 33 | 30 – 35 | 32 – 38 | |||

| 4 | 6 – 7 | 10 – 12 | 13 – 15 | 18 – 20 | 23 – 27 | 24 – 29 | 27 – 32 | |||

| 5 | 3,8 – 4,5 | 6,8 – 8 | 8,5 – 10 | 13 – 15 | 15 – 18 | 17 – 22 | 21 – 25 | |||

| 6 | 3 – 3,5 | 4,2 – 5 | 6,8 – 8 | 7,6 – 9 | 13 – 15 | 15 – 18 | 18,5 – 22 | |||

| 8 | 1,5 – 1,8 | 3,2 – 3,8 | 4,2 – 5 | 5,1 – 6 | 8,5 – 10 | 10 – 12 | 14,5 – 17 | |||

| 10 | 1 – 1,2 | 1,7 – 2 | 3 – 3,5 | 3,7 – 4 | 6,3 – 7,5 | 7,6 – 9 | 12 – 14 | |||

| 12 | 0,7 – 0,8 | 1 – 1,2 | 2,1 – 2,5 | 2,6 – 3 | 4,6 – 5,5 | 6 – 7 | 9,3 – 11 | |||

| 14 | 0,85 – 1 | 1,7 – 2 | 2,2 – 2,4 | 3 – 3,5 | 3,5 – 4,2 | 6 – 7 | ||||

| 16 | 0,5 – 0,6 | 1,3 – 1,5 | 1,7 – 2 | 1,7 – 2,3 | 2,4 – 2,8 | 5 – 5,8 | ||||

| 18 | 0,4 – 0,5 | 0,85 – 1 | 1,3 – 1,5 | 1,3 – 1,5 | 2 – 2,3 | 3,4 – 4 | ||||

| 20 | 0,25 – 0,3 | 0,7 – 0,8 | 1 – 1,2 | 1,1 – 1,45 | 1,5 – 2 | 2,5 – 3 | ||||

| 25 | 0,3 – 0,4 | 0,5 – 0,6 | 0,75 – 0,9 | 0,9 – 1,1 | 1,3 – 1,6 | |||||

| 30 | 0,15 – 0,2 | 0,2 – 025 | 0,2 – 0,26 | 0,6 – 0,7 | 0,9 – 1,1 | |||||

| 40 | 0,1 – 0,15 | 0,1 – 0,15 | 0,3 – 0,4 | 0,4 – 0,5 | ||||||

| 50 | 0,15 – 0,2 | 0,17 – 0,2 | ||||||||

| 60 | 0,12 – 0,15 | |||||||||

| 70 | 0,1 – 0,12 | |||||||||

| 80 | 0,08 – 0,1 | |||||||||

| 90 | 0,06 – 0,8 | |||||||||

| 100 | 0,04 – 0,05 | |||||||||

Факторы, влияющие на процесс резки

-

Мощность лазера

Мощность лазера является одним из самых важных факторов в процессе лазерной обработки материалов.Снижение мощности лазерного луча используется, когда нам необходима высокая точность вырезывания. С другой стороны, более толстые и прочные материалы требуют более высокой мощности лазерного луча.

-

Частота импульса

Частота импульса - это некоторая величина, пропорциональная мощности лазера. Современные лазеры обладают усовершенствованными функциями управления процессом резки, которые позволяют автоматически повышать или понижать частоту импульса в зависимости от обрабатываемого материала.

-

Тип газа, используемого при резке

Для того, чтобы процесс резки был эффективным и безопасным, для резки различных видов материалов требуются определенные типы газа. Древесина, например, является воспламеняющимся материалом и исключает применение кислорода при резке во избежании пожаров. С другой стороны, кислород можно использовать при резке металлических поверхностей, не содержащих оксиды.

Тип газа не является единственным фактором, влияющим на процесс. Качество газа не менее важно. один и тот же газ с различной частотой будет по-разному влиять на процесс резки (как на время, так и качество резки).

-

Давление газа

Давление газа в лазере является еще одним важным фактором. От давления газа зависит толщина разрезаемого материала. Чем тоньше материал, тем ниже должно быть давление газа, в противном случае существует риск повреждения материала и лазерного устройства.

-

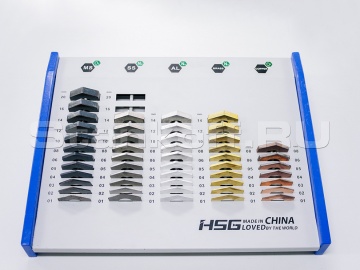

Диаметр сопла

Режущие сопла существенно влияют на процесс резки лазером. Например, когда мы имеем дело с низким давлением лазерной резки, требуются сопла меньшего диаметра. И наоборот, когда обрабатываемый материал требует более высокого давления для резки, тогда нужно использовать сопла более крупного диаметра.

-

Расстояние от сопла до поверхности обрабатываемого материала

Расстояние от сопла до разрезаемой поверхности очень важно для качественного результата лазерной резки. Как правило, чем меньше расстояние между соплом и поверхностью, тем точнее и качественнее результат резки. Но в ряде случаев рекомендуется увеличить это расстояние для того, чтобы предотвратить повреждение оборудования.

| Лазерный источник | |

| Мощность лазера | 4000 Вт |

| Лазерный источник | IPG

|

| Длина волны | 1065 Нм |

| Потребляемая мощность

|

40 кВт |

| Срок службы | 100 000 моточасов |

| Станок | |

| Обрабатываемая площадь | 1500x3000 мм |

| Ход по оси X | 1525 мм |

| Ход по оси Y | 3 050 мм |

| Ход по оси Z | 320 мм |

| Мощность сервоприводов | X 1000 Вт, Y 2х2000 Вт, Z 750 Вт |

| Макс. скорость холостого хода | 140 м/мин |

| Ускорение | 1.5G |

| Точность позиционирования

|

±0,03 мм |

| Потребление электроэнергии без лазерного источника | 13,2 кВт |

| Напряжение | 380В 3 фазы |

| Частота тока | 50 Гц |

| Рабочая температура | 15 - 40 °C |

| Рабочая влажность | <75 %90> |

| Программное обеспечение | CypCUT Laser |

| Графические форматы | DXF, PLT, Ai, LXD, GBX, NC G-kod |

| Исполнение | защитный кожух |

| Максимальная нагрузка на стол | 900 кг |

| Вес станка | 9000 кг |

| Габариты | 9400×3100×2370 мм |

Похожие товары

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770