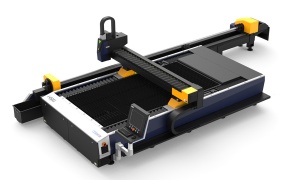

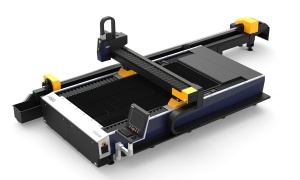

Оптоволоконный лазер для резки листовых металлов и труб HS-G6025HE-35HQ/12000 IPG

Детальное описание

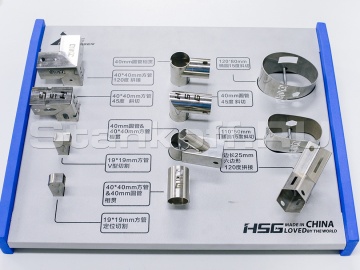

Станки сконструированы для обработки листовых металлов с максимальным размером до 6100х2550 мм и труб диаметром до 325 мм длиной до 6000 мм. Оснащены защитной кабиной. Конструкция основной части станка для резки листового металла основана на конструкции модели HS-G6025H. Конструкция и принцип работы труборезной части разработаны для максимальной точности резки.

Преимущества

- Расположение зажима для труб. Передний патрон изготовлен с применением специального алюминиевого сплава, уменьшающего вращательную инерцию. Для синхронизации вращения переднего и заднего патронов используется двухсторонний привод. Труба подается через задний патрон и через систему загрузки трубы продвигается вперед к переднему патрону, пока не достигнет зоны резания. Передний и задний патроны трубореза пневматические для более быстрой и легкой загрузки.

- Оборудованы профессиональной системой ЧПУ. Станки управляются двумя программами: HSGX2000S - для резки листа и TubePro для резки труб. Исходные данные импортируются в наиболее распространенном формате .DXF и могут быть созданы во многих популярных программах.

- Верхний и нижний сменные столы. Сокращенное время смены столов.

- Стабильность резки - машина не трясется в процессе резки.

- Удобство работы. Функция автоматической коррекции сдвигов, функция автоматической центрации труб. Очень продуманная, удобная и практичная система.

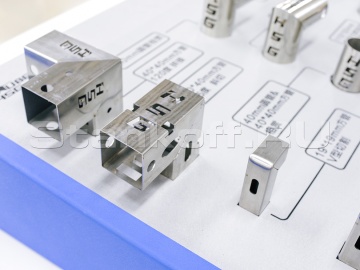

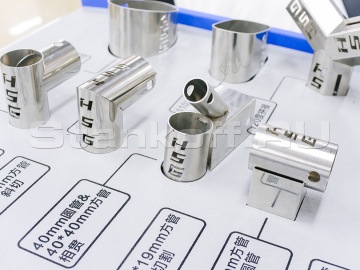

- В дополнение к резке листового металла, станок может широко применяться в промышленности для резки труб:круглых, овальных, прямоугольных, овальных, расширяющихся и тд. Наибольший диаметр круглых труб может достигать 325 мм, квадратных труб 230х230 мм.

- При производстве станины сперва происходит ее подогрев до температуры 600°C и последующее постепенное охлаждение согласно заранее определенной схеме в течение 24 часов в охлаждающей камере. Дальнейшая обработка производится на специальном фрезерном станке длиной 8 метров. Все сварные швы выполняются исключительно в атмосфере защитных газов. Данная процедура гарантирует отсутствие механических деформаций на протяжении длительного времени. Зубчатая рейка и направляющие имеют защиту от перемещений при отсутствии масла и от попадания пыли, что увеличивает срок службы элементов передачи и обеспечивает точность перемещений в процессе резки.

Комплектация

| Название | Производитель | |

| Высокоточная режущая голова с автофокусом | Precitec Procutter (Германия) | |

| Зубчатая рейка (область листовой обработки) | Alpha/Gudel (Германия) | |

| Редуктор и шестерня (область листовой обработки) | Alpha (Германия) | |

| Зубчатая передача шестерня-рейка (труборез) | YYC (Тайвань) | |

| Редуктор (труборез) | Shimpo (Япония) | |

| Высокоскоростные сервоприводы | Panasonic (Япония) | |

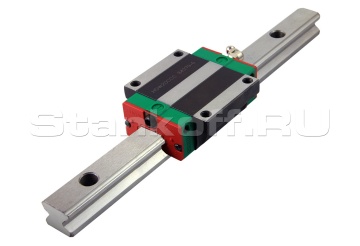

| Высокоточные направляющие | Hiwin (Тайвань) | |

| Шарико-винтовая пара | Hiwin/TBI (Тайвань) | |

| Система ЧПУ | HSGX2000S/TubePro | |

| Электрические элементы | Schneider (Франция) | |

| Пневматические элементы | Aventics (Германия) | |

| Промышленный компьютер | ||

| Водяной чиллер |

Особенности конструкции

Защитная кабина стандарта CE

Защитная кабина обеспечивает безопасность работы и исключает загрязнение. Смотровое окно выполнено из специального защитного стекла по европейским стандартам CE. Дым, образующийся в результате резки, проходит через систему фильтров внутри кабины, тем самым обеспечивается экологически чистая резка без загрязнения внешней среды.

Листовая станина

Станина со сменными столами выполнена из листовой стали с толщиной стенки 40 мм. Тип стали — марганцевая. Вес станка с такой станиной достигает 22,5 тонн. При производстве станины сперва происходит ее подогрев до температуры 600°C и последующее постепенное охлаждение согласно заранее определенной схеме в течение 24 часов в охлаждающей камере. Дальнейшая обработка производится на специальном фрезерном станке длиной 8 метров. Все сварные швы выполняются исключительно в защитной атмосфере. Данная процедура обеспечивает долгий срок службы станка без механических деформаций.

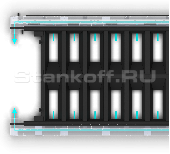

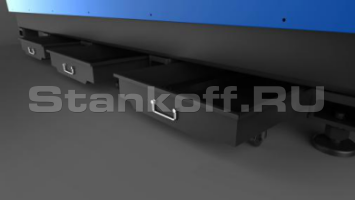

Автоматизированная зональная система дымоудаления

Зональная система дымоудаления обеспечивается секционной конструкцией раскройного стола и встроенными вентиляционными каналами. В каждой секции расположены вытяжные отверстия с пневматическими клапанами, воронки для сбора шлака и выдвижные поддоны для удаления отходов. Пневмоклапаны автоматически открываются только в той секции стола, где в данный момент находится режущая голова, остальные клапаны в это время остаются закрытыми. Отходы, образовавшиеся в процессе резки, проваливаются между ламелями стола в воронки и оседают в выдвижных поддонах для сбора шлака.Такое решение позволяет уменьшить требования к производительности вентиляционной системы и обеспечивает максимальную эффективность очистки воздуха.

Пневматические зажимные патроны

Передний и задний патроны труборезного механизма пневматические для более быстрой и легкой загрузки. Для синхронизации вращения переднего и заднего патронов используется двухсторонний привод.

Литой алюминиевый портал

Высокопрочный портал 3-го поколения из алюминиевого сплава 6061 характеризуется высокой прочностью и легкостью конструкции. Высокая скорость резки и долговечность станка без деформации.

Режущая головка с автофокусом Precitec ProCutter

Система ProCutter предлагает комплексное решение для лазерной резки материалов тонкой и средней толщины с точностью 1 мкм. При определенном подборе фокусных расстояний головка позволяет также производить высококачественную обработку материалов больших толщин. Использование данной головки в станках для портальной резки и резки профилей позволяет полностью открыть ее потенциал и возможности. Использование инновационных технологий с проверенными концепциями обеспечивает наилучшую производительность, гибкость и надежность. Сочетание передовых технологий и дизайна позволяет производить обработку материала мощностью лазерного излучения до 15 кВт в ближнем ИК диапазоне при уменьшенном объеме и весе головки. Надежный и пыленепроницаемый корпус гарантирует долгий срок службы и позволяет выдерживать ускорения осей станка до 4.5g, что позволяет более эффективно применять процесс резки. Высокое качество оптики, а также стандарты качества при изготовлении и монтаже системы обеспечивают оптимальное формирование и ход лазерного луча с высокой стабильностью фокуса даже при высокой мощности лазерного излучения.

Лазерный источник IPG

IPG Photonics – передовой производитель, флагман в области оптоволокна. IPG использует ряд инновационных технологий, которые делают продукцию максимально эффективной и надежной. Одна из последних технологий корпорации – применение одиночного излучателя. При этом срок его эксплуатации превышает 100 000 часов. Такое оборудование рассчитано на постоянное пользование им в высокоскоростных режимах и сильные нагрузки.

Сервоприводы Panasonic

За скорость станка отвечают мощные сервоприводы Panasonic (Япония). Чем выше мощность сервоприводов, тем короче срок окупаемости станка, так как от данной мощности зависит производительность станка.

Японские редукторы Shimpo

Позволяют значительно улучшить показатели оборудования, реализовать большие удельные мощности при обеспечении высокой нагрузочной способности и минимальных габаритах привода, получить гораздо более высокий КПД, облегчить конструкцию, т.к. данные редукторы вдвое компактней и в три раза легче редукторов других типов, имеющих аналогичные характеристики.

Немецкие редукторы Alpha

За точность работы станка отвечают скоростные планетарные редукторы Alpha (Германия). Бренд производитель редукторов №1 в мире. Гарантированный срок службы 6 лет. Редукторы Alpha используются на таких станках, как Trumpf.

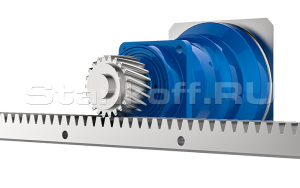

Зубчатая рейка Alpha

Линейные системы Wittenstein Alpha рассчитаны на применение в областях с высокими и очень высокими требованиями к плавности хода, точности позиционирования и усилии подачи, гарантируют максимальную удельную мощность привода и наивысшую общую линейную жесткость. Достигается максимально высокая точность.

Зубчатая рейка и шестерни YYC

YYC специализируется на производстве высокоточных зубчатых реек и шестерней. Продукцию YYC по всему миру уже много десятилетий. Стабильно высокое качество и постоянная работа над совершенствованием технологий производства, делают компанию YYC одним из лидеров по поставке зубчатых передач во всем мире. Изготовлены из стали марки 45C. Покрытие - химическое оксидирование.

Автоматическая система смазки

Все подвижные механизмы станка закрыты защитными кожухами для предотвращения попадания крупно и мелкодисперсной металлической пыли. Для удобства эксплуатации лазерный комплекс оснащён централизованной системой автоматической смазки направляющих, шестерни-рейки и других подвижных элементов. Система подаёт смазывающую жидкость в подвижные элементы с заданным давлением и интервалом.

Высокоточные направляющие Hiwin

Перемещение лазерной головки осуществляется по линейным направляющим Hiwin (Тайвань). Направляющие производства Hiwin отвечают всем международным и европейским стандартам и производится с непрерывным контролем качества. Линейные направляющие Hiwin имеют следующие выдающиеся особенности: плавный ход, высокая точность и надежность, большая грузоподъемность, уплотненные каретки, низкое трение, низкий уровень шума, легкость установки.

Водяной чиллер

Чиллер обеспечивает охлаждение лазерного источника и лазерной головы с автоматическим поддержанием температуры в заданном эксплуатационном диапазоне.

Стабилизатор напряжения

Выполняет функцию защиты станка от перепадов напряжения, исключая выход лазерного источника из строя или выдачу им не той мощности луча. Необходим, так как самой главной причиной всех проблем с настройками параметров реза является стабильное напряжение. Гарантирует стабильность лазерного луча.

Интуитивно понятный дистанционный пульт управления

Позволяет оператору выполнять наиболее востребованные действия, не подходя к ЧПУ. Запуск/остановка программ, обратный ход, увеличение/уменьшение фокусного расстояния, изменение скорости подачи. Позволяет сократить время позиционирования режущей головы на 30%. Дает возможность контролировать раскрой и оперативно реагировать при необходимости.

Поддон для сбора продуктов резки

Удобные поддоны на колесиках для сбора продуктов резки.Требования к условиям работы

| Электричество | Напряжение тока: 380V Частота: 50 Гц Стабильность напряжения + 5% Регулирование напряжения: <2% |

| Вспомогательный газ | Очищенный сухой сжатый воздух: Кислород (O2) особой чистоты и Азот (N2) чистотой не менее 99,9% |

| Прибор для сжатия воздуха | Давление 14 бар Объем 1 м³ |

| Листовой металл | Однородный, ровный и чистый |

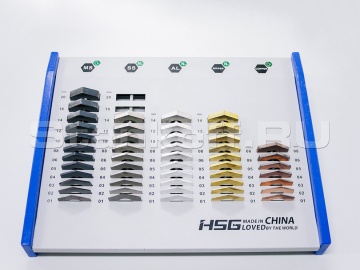

Получаемые изделия

Станки используются для резки таких материалов, как углеродистая сталь, нержавейка, алюминий, оцинкованный лист, кремнистая сталь и других видов металлов (толщина и материал резки зависит от мощности лазера).

Таблица зависимости скорости резания листов от выходной мощности волоконного лазера, используемых газов, вида материала и толщины заготовки

| Мощность источника | 12000Вт | 15000Вт | |

| Материал / Газ | Толщина, мм | Скорость, м/мин | |

Углеродистая (Азот) |

1 | 65-80 |

70-85 |

| 2 | 40-47 |

45-50 |

|

| 3 | 25-33 |

30-40 |

|

| 4 | 20-27 |

22-33 |

|

| 5 | 12-18 |

14-22 |

|

| 6 | 10-15,5 |

13-20,5 |

|

| 8 | 7-11 |

8-15 |

|

| 10 | 4-7,5 |

4,5-9,5 |

|

| 12 | 3-5 |

4-6 |

|

Углеродистая (Кислород) |

1 | 8-12 |

8-12 |

| 2 | 6-7,5 |

6-7,5 |

|

| 3 | 4-5 |

4-5 |

|

| 4 | 3,5-4,5 |

3,5-4,5 |

|

| 5 | 3-3,8 | 3-3,8 | |

| 6 | 2,6-3,5 |

2,6-3,5 |

|

| 8 | 2-2,7 | 2-2,7 |

|

| 10 | 1,8-2,3 |

1,8-2,3 |

|

| 12 | 1,8-2 |

1,8-2 |

|

| 16 | 1-1,4 |

1-1,4 |

|

| 20 |

0,8-1,2 |

0,8-1,2 |

|

| 22 |

0,7-0,9 |

0,7-0,9 |

|

| 25 | 0,6-0,8 |

0,6-0,8 |

|

| 30 |

0,3-0,4 |

0,3-0,5 |

|

| 40 |

0,1-0,2 |

0,2-0,3 |

|

| 50 |

0,1-0,2 |

||

Углеродистая (Воздух) |

1 | 66-80 |

70-85 |

| 2 | 42-48 |

46-51 |

|

| 3 | 26-34 |

32-42 |

|

| 4 | 21-28 |

23-35 |

|

| 5 | 13-19 |

15-23 |

|

| 6 | 11-16,5 |

14-21,5 |

|

| 8 | 8-12 |

9-16 |

|

| 10 | 4,5-8,5 |

4,6-10,4 |

|

| 12 | 3,5-5,8 |

4,5-6,5 |

|

Нержавеющая (Азот) |

1 | 65-80 |

70-85 |

| 2 | 38-47 |

45-52 |

|

| 3 | 25-36 |

26-40 |

|

| 4 | 17-28 |

20-35 |

|

| 5 | 13-21 |

15-23 |

|

| 6 | 10-17 |

13-17 |

|

| 8 | 7-13 |

8-16 |

|

| 10 | 4-8 |

5-10 |

|

| 12 | 3-5,5 |

4-6,5 |

|

| 16 | 2-4 | 3-5 | |

| 20 |

2-3 | 3-4 | |

| 22 |

1-1,9 |

1,5-2,2 |

|

| 25 | 0,7-1 |

0,8-1,2 |

|

| 30 |

0,5-0,7 |

0,6-0,9 |

|

| 40 |

0,1-0,2 |

0,3-0,6 | |

| 50 |

0,2-0,4 |

||

Нержавеющая (Воздух) |

1 | 66-80 |

70-85 |

| 2 | 40-48 |

45-53 |

|

| 3 | 26-38 |

26-41 |

|

| 4 | 18-30 |

20-36 |

|

| 5 | 14-23 |

15-24 |

|

| 6 | 11-20 |

13-18 |

|

| 8 | 8-15 |

8-16 |

|

| 10 | 4,5-9,5 |

5-11 |

|

| 12 | 3,5-6,9 |

4-7,5 |

|

| 14 | 2,5-4,8 | 3-5,9 | |

| 16 |

2,5-3,8 | 3-4,8 | |

| 20 |

1,5-2,7 |

1,5-2,7 |

|

| 25 | 0,8-1,2 |

0,8-1,7 |

|

| 30 |

0,6-0,8 |

0,6-1,5 |

|

| 40 |

0,15-0,3 |

0,3-0,9 |

|

| 50 |

0,2-0,7 |

||

Алюминий (Азот) |

1 | 60-80 |

62-82 |

| 2 | 40-47 |

43-50 |

|

| 3 | 25-36 |

26-38 |

|

| 4 | 17-28 |

18-30 |

|

| 5 | 18-21 |

20-23 |

|

| 6 | 12-17 |

13-20 |

|

| 8 | 9-13 |

10-15 |

|

| 10 | 3,5-7 |

4-7,5 |

|

| 12 | 2-5 | 3-6 | |

| 16 | 1,3-2,5 |

1,5-3 |

|

| 20 |

1-1,5 |

1,2-1,7 |

|

| 25 |

0,7-1 |

0,8-1,1 |

|

| 30 |

0,5-0,7 |

0,6-0,8 |

|

Латунь (Азот) |

1 | 55-65 |

58-70 |

| 2 | 32-40 |

35-44 |

|

| 3 | 16-26 |

18-30 |

|

| 4 | 12-19,5 |

13-21,5 |

|

| 5 | 10-14,8 |

11-15,8 |

|

| 6 | 8-13 |

9-14 |

|

| 8 | 5,5-7,7 |

6-8 |

|

| 10 | 3,5-4,7 |

4-5 |

|

| 12 | 1,7-2,8 |

1,9-3 |

|

| 15 | 1-1,6 |

1,2-1,8 |

|

Медь (Азот) |

1 | 54-60 |

55-64 |

| 2 | 33-38 |

35-40 |

|

| 3 | 16-23 |

18-25 |

|

| 4 | 12-15,3 |

13-16,3 |

|

| 5 | 9-12 |

10-14 |

|

| 6 | 6-9 |

7-10 |

|

| 8 | 3,3-5,2 |

3,7-6 | |

| 10 | 1,8-2,5 |

2,-2,8 |

|

| 12 | 1,2-1,6 |

1,3-1,8 |

|

Факторы, влияющие на процесс резки

-

Мощность лазера

Мощность лазера является одним из самых важных факторов в процессе лазерной обработки материалов.Снижение мощности лазерного луча используется, когда нам необходима высокая точность вырезывания. С другой стороны, более толстые и прочные материалы требуют более высокой мощности лазерного луча.

-

Частота импульса

Частота импульса - это некоторая величина, пропорциональная мощности лазера. Современные лазеры обладают усовершенствованными функциями управления процессом резки, которые позволяют автоматически повышать или понижать частоту импульса в зависимости от обрабатываемого материала.

-

Тип газа, используемого при резке

Для того, чтобы процесс резки был эффективным и безопасным, для резки различных видов материалов требуются определенные типы газа. Древесина, например, является воспламеняющимся материалом и исключает применение кислорода при резке во избежании пожаров. С другой стороны, кислород можно использовать при резке металлических поверхностей, не содержащих оксиды.

Тип газа не является единственным фактором, влияющим на процесс. Качество газа не менее важно. один и тот же газ с различной частотой будет по-разному влиять на процесс резки (как на время, так и качество резки).

-

Давление газа

Давление газа в лазере является еще одним важным фактором. От давления газа зависит толщина разрезаемого материала. Чем тоньше материал, тем ниже должно быть давление газа, в противном случае существует риск повреждения материала и лазерного устройства.

-

Диаметр сопла

Режущие сопла существенно влияют на процесс резки лазером. Например, когда мы имеем дело с низким давлением лазерной резки, требуются сопла меньшего диаметра. И наоборот, когда обрабатываемый материал требует более высокого давления для резки, тогда нужно использовать сопла более крупного диаметра.

-

Расстояние от сопла до поверхности обрабатываемого материала

Расстояние от сопла до разрезаемой поверхности очень важно для качественного результата лазерной резки. Как правило, чем меньше расстояние между соплом и поверхностью, тем точнее и качественнее результат резки. Но в ряде случаев рекомендуется увеличить это расстояние для того, чтобы предотвратить повреждение оборудования.

| Лазерный источник | |

| Мощность лазера | 12 000 Вт |

| Лазерный источник | IPG

|

| Длина волны | 1065 Нм |

| Срок службы | 100 000 моточасов |

| Станок | |

| Ход по оси X | 2550 мм |

| Ход по оси Y | 6100 мм |

| Ход по оси Z | 270 мм |

| Длина труб | 6000 мм |

| Диаметр круглых труб | 20-325 мм |

| Диаметр квадратных труб | 20-230 мм |

| Макс. скорость холостого хода | 170 м/мин |

| Ускорение | 1.5G |

| Точность позиционирования | ±0,03 мм |

| Напряжение | 380 В 3 фазы |

| Частота тока | 50 Гц |

| Рабочая температура | 15 - 40 °C |

| Рабочая влажность | <75 %90> |

| Программное обеспечение | HSGX2000S / TubePro |

| Графические форматы | DXF, PLT, Ai, LXD, GBX, NC G-kod |

| Исполнение | в защитной кабине |

| Максимальная нагрузка на основной стол | 2800 кг |

| Максимальная нагрузка на труборез | 200 кг |

| Вес станка | 22 000 кг |

| Габаритные размеры | 16000×4090×2400 мм |

Похожие товары

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770