Автомат продольного точения с ЧПУ TCM-32SII

Реклама Рекомендуем предложения

Детальное описание

Автомат продольного точения с ЧПУ TCM-32SII - высокотехнологичное оборудование с уникальными возможностями для обработки деталей типа игл (L/D>10) с высокой точностью и качеством поверхности. Он обладает большой производительностью и быстрой переналадкой, что позволяет эффективно использовать его как в крупносерийном, так и в мелкосерийном производстве. Этот станок является оптимальным выбором для обработки деталей, изготовленных исключительно из прутка.

Отличительные особенности

- Высокоскоростные шпиндели (до 10 000об/мин) обеспечивают максимальную производительность, точность (допуск круглости 6- 7 мкм) и высокое качество обработанной поверхности (Ra до 0,63- 0,8 мкм), позволяя исключить дорогостоящую шлифовальную операцию;

- Работа с калиброванным прутком (по h8);

- Интеллектуальная система зажима позволяет станку TCM устанавливать положение зажима в зависимости от длины детали, используя полный ход по сравнению с существующим методом зажима, чтобы сбрасывать положение зажима в каждом цикле – длинна обработки до 300 мм за одно выдвижение;

- Токарная обработка с переменной частотой (VFT) использует перемещения режущего инструмента с различными интервалами, чтобы обеспечить большее утонение и поломку стружки. Это позволяет лучше отводить тепло, контролировать стружкодробление и сокращать время простоя станка для решения проблем со стружкой;

- Большие технологические возможности. Станок позволяет выполнять операции фрезерования, сверления, резьбонарезания, растачивание детали с двух сторон, то есть заменяет несколько единиц металлорежущего оборудования;

- Одновременная обработка 2-х деталей. Благодаря двухканальной обработке в главном шпинделе и противошпинделе, производительность возрастает до 2-х раз;

- Система крепления приводного инструмента, не требующая специальных дорогостоящих приводных оправок как на обычных токарно-фрезерных центрах.

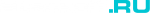

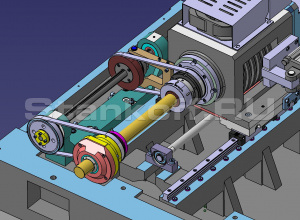

Основные узлы станка

- Приводной блок радиального инструмента;

- Блок для осевого расточного инструмента (двунаправленный);

- Блок для обработки в противошпинделе;

- Шпиндель с теплорассеивающими рёбрами;

- Противошпинедль с независимым приводом.

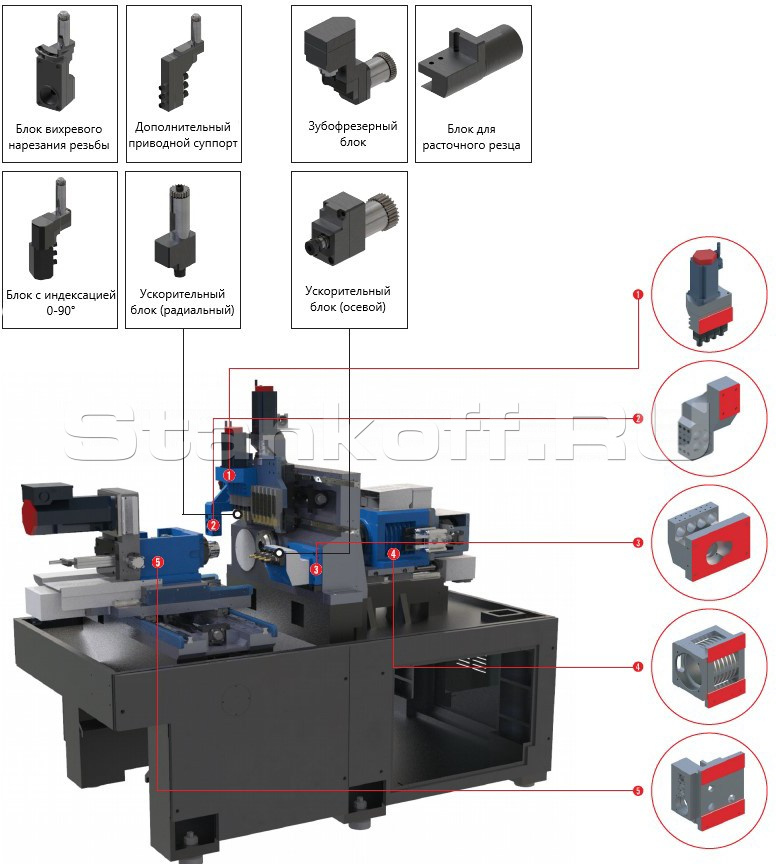

Инструментальная схема

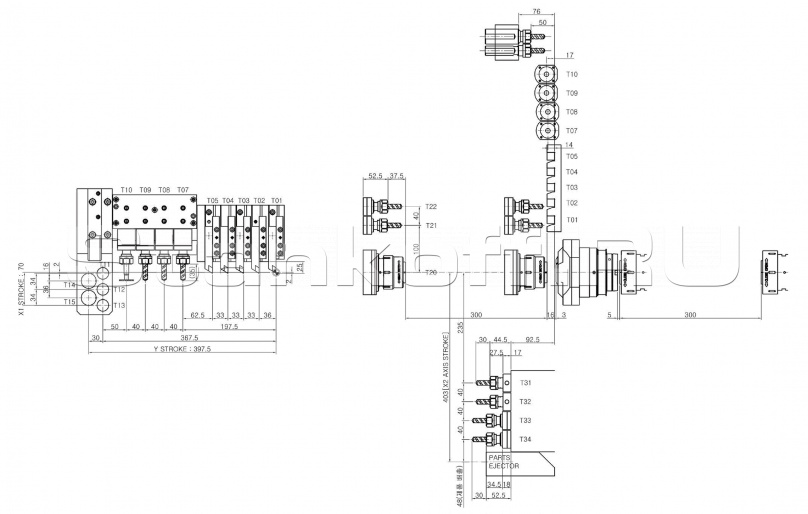

Схема обработки

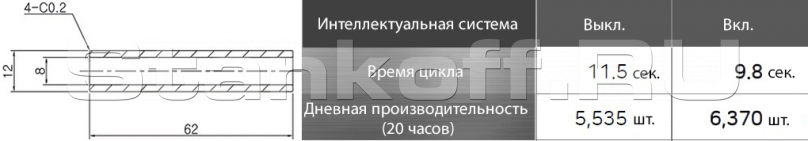

Интеллектуальная система зажима

Эта система позволяет станку TCM устанавливать положение зажима в зависимости от длины детали, используя полный ход по сравнению с существующим методом зажима, чтобы сбрасывать положение зажима в каждом цикле.

- Время цикла для детали можно сократить примерно на 1,5 секунды.

- Его можно использовать, просто активировав функцию на настраиваемом экране.

- Оставшийся пруток можно контролировать как определенную длину с помощью интерфейса устройства подачи прутка

Конструктивные особенности

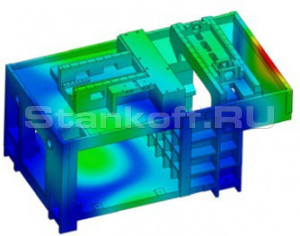

Станина

С момента своего основания в 1987 году компания TCM производит отливки с использованием методов производства, соответствующих современным стандартам JIS, на основе чугуна Meehanite.В частности, отжиг с естественным старением создает микроструктуры и способствует снятию любых внутренних остаточных напряжений, а также повышению прочности.

Большая часть этого веса связана с чрезвычайно жестким и стабильным основанием отливки, что снижает вибрацию и обеспечивает термическую стабильность, критически важную для сохранения жестких допусков на деталях.

Вес серии TCM = 3 500 кг

Ручное шабрение

Обеспечивает точность и долговечность, необходимые для обеспечения максимального прилегания ключевых узлов станка.Шабрение выполняется для выравнивания узлов с точностью до одного микрона, чтобы обеспечить постоянные и строгие допуски.

Это увеличивает коэффициент контакта, снижает вибрацию, гарантирует постоянную точность и предотвращает деформацию станка в процессе.

Система ЧПУ

В базовой комплектации установлена система ЧПУ Fanuc 0i-TF (1) PLUS*. Русифицированное меню оператора. Все основные компоненты системы ЧПУ: контроллер, привода, усилители изготовлены фирмой FANUC. Только за счёт этого достигается высокая функциональность, исключительная надёжность при средней наработке не менее 50 лет.Инновационное программное обеспечение и аппаратная часть гарантируют высокую производительность, точность и качество обрабатываемых изделий.

Инструментальная система

• 5 инструментов для наружной обработки;• 5 + 5 инструментов для внутренней обработки (двусторонние);

• 4 приводных инструмента для радиальной обработки;

• Блок инструментов для осевой обработки в главном шпинделе на 2 позиции;

• Блок инструментов для одновременной осевой обработки в противошпинделе на 4 позиций (2 статических + 2 приводных).

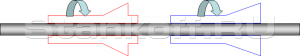

Люнетная система для обработки с направляющей втулкой

С вращающейся направляющей втулкой:Цанговый патрон и втулка вращаются одновременно.

Несинхронное вращение заготовки и втулки приводит к износу последней. Особенно актуально в случае обработки «сложных» заготовок (нержавейка, сплавы и т.д.), а так же при обработке шестигранника и других некруглых заготовок. Установка позволит продлить срок службы направляющей втулки.

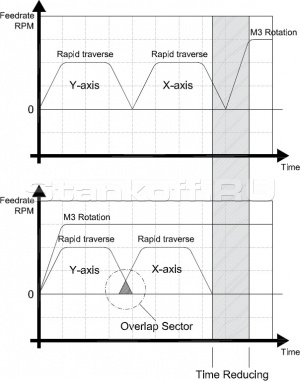

Функция быстрой смены инструмента

Функция быстрой смены инструмента сокращает время цикла, перемещая инструмент по плавной дуге, а не полностью назад, вперед и назад при каждой смене инструмента. Программа рассчитывает наиболее плавный и эффективный путь перехода от инструмента к инструменту, сокращая время при каждой смене. Экономия, которая в сумме дает значительное сокращение длительности холостых ходов и уменьшает время изготовления детали.

Токарная обработка с переменной частотой

Токарная обработка с переменной частотой (VFT) использует перемещения режущего инструмента с различными интервалами, чтобы обеспечить дробление стружки. Это позволяет лучше отводить тепло, лучше омывать охлаждающей жидкостью режущий клин инструмента, тем самым продлевая его срок службы, и сокращать время простоя станка для решения проблем со стружкой.Стандартная комплектация

- 5 инструментов для наружной обработки;

- 5 + 5 инструментов для внутренней обработки (двусторонние);

- 4 приводных инструмента для радиальной обработки;

- Блок приводных инструментов для осевой обработки в главном шпинделе на 2 позиции;

- Блок инструментов для осевой обработки в противошпинделе на 4 позиции (2 приводных + 2 статических).

- ЧПУ Fanuc 0i-TF Plus (1), 10,4” с функцией независимой обработки для главного и противошпинделя;

- Уловитель готовых деталей;

- Конвейер готовых деталей;

- Подсветка рабочей зоны (LED);

- Люнетная система для обработки с вращающейся направляющей втулкой;

- Сигнальная лампа;

- Комплект инструмента для обслуживания станка;

- Сервопривода шпинделей;

- Управляемая «С1» ось главного шпинделя;

- Управляемая «С2» ось противошпинделя;

- Автоматический замок двери для безопасной работы;

- Цанговые патроны для главного шпинделя и противошпинделя;

- Система контроля жизненного цикла инструмента;

- Система предотвращения столкновений;

- Система контроля подачи СОЖ;

- Детектор поломки отрезного инструмента (программный тип);

- Система автоматической централизованной смазки узлов станка;

- Интеллектуальная система зажима заготовки (ICS);

- Функция быстрой смены инструмента (RTC);

- Маховик MPG на панели ЧПУ;

- Полный комплект приводных и статических инструментальных блоков;

- Комплект документации на русском языке.

| Максимальный диаметр обработки главного шпинделя, мм | 32 |

| Максимальный диаметр обработки противошпинделя, мм | 32 |

| Максимальная длина обработки (вращающаяся направляющая втулка), мм | 300 |

| Максимальный диаметр сверления в главном шпинделе, мм | 10 |

| Максимальный диаметр сверления в противошпинделе, мм | 10/8 |

| Максимальный диаметр нарезаемой резьбы метчиков в главном шпинделе | М8 |

| Максимальный диаметр нарезаемой резьбы метчиком в противошпинделе (фиксированный/вращающийся инструмент) | М8/M6 |

| Максимальный диаметр радиального сверления, мм | 8 |

| Максимальный диаметр радиального нарезания резьбы, мм | М6 |

| Максимальный диаметр торцевой фрезы, мм | Ø40 |

| Количество позиций инструмента, шт. | 25 |

| Количество позиций инструмента для наружной обработки, шт. | 5 |

| Количество позиций инструмента для внутренней обработки, шт. | 5/5 (Ø25мм - 3/3 шт., Ø32мм -2/2 шт.) |

| Количество инструментальных позиций для осевой обработки в шпинделе, шт. | 2 / ER16 (приводные) |

| Количество приводных инструментальных позиций для радиальной обработки в шпинделе, шт. | 4 / ER16 |

| Количество инструментальных позиций для осевой обработки в противошпинделе, шт. | 2 приводных ER16, 2 статических Ø20 мм |

| Размер инструмента для точения, мм | 16х16 |

| Тип цанги шпинделя/противошпинделя | TF44/TF37 |

| Люнетная цанга | TD32S |

| Количество управляемых осей (с учетом осей «C1» и «C2») | 7 |

| Частота вращения основного шпинделя, об/мин | 8000 |

| Частота вращения противошпинделя, об/мин | 8000 |

| Ускоренные перемещения по осям X/Z/Y, м/мин | 32 |

| Мощность приводного инструмента главного шпинделя, кВт | 1 |

| Максимальная частота вращения приводного инструмента для главного шпинделя, об/мин | 6000 |

| Максимальная частота вращения приводного инструмента для противошпинделя, об/мин | 6000 |

| Мощность приводного инструмента для противошпинделя, кВт | 1 |

| Мощность двигателя главного шпинделя, кВт | 5,5/7,5 |

| Мощность двигателя противошпинделя, кВт | 1,5/2,2 |

| Мощность двигателя помпы СОЖ, кВт | 1 |

| Потребляемая мощность, кВА | 15 |

| Объем бака СОЖ, л | 200 |

| Габариты станка, мм (без податчика прутка с конвейером для стружки) | 4235х1285х1800 |

| Вес станка, кг | 3500 |

Похожие товары

Каталог

Компания

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770

Социальные группы