Гранулятор для комбикорма ГМ-280

Детальное описание

Для чего нужен гранулятор

Для развития животноводства и птицеводства необходимо большое количество кормов. Рацион должен состоять из различных элементов, причём в установленных пропорциях. Традиционно используемые зерновые корма в отдельном виде не могут удовлетворить потребностей организма в питательных веществах.

Рассыпные комбикорма и кормовые смеси имеют ряд недостатков, отрицательно влияющих на их качество при хранении и перевозках. Это и высокая гигроскопичность, малая объемная масса и склонность к расслоению при транспортировке. Самый эффективный способ устранения перечисленных недостатков – это гранулирование, то есть придание рассыпному корму или сену формы.

Таким образом, гранулированный корм обладает рядом неоспоримых преимуществ:

- Экономное использование складских площадей за счёт более высокой плотности и объёмной массы;

- Сокращение потери корма при хранении, транспортировке и раздаче животным;

- Неприхотливость в хранении за счёт меньшей поверхности, контактирующей с окружающей средой;

- Более высокая степень переваримости;

- Автоматизация производства;

- Сохранность полезных веществ;

- Возможность введения в состав гранулы пищевых добавок (жиров, витаминов, свежей травы, силоса, стимуляторов роста и пр.), которые добавить в рацион животных не представляется возможным.

Использование гранулированного корма позволяет увеличить:

- среднесуточный надой коров на 7%;

- привес молодняка крупного рогатого скота на 20%;

- привес свиней на 15%;

- привес птицы на 10%;

- яйценоскость на 12%.

Исходя из всего вышеизложенного, можно сделать вывод, что гранулирование есть способ повышения эффективности производства, уменьшения издержек и прогрессивного развития сельхоз предприятия.

Изготовление промышленного гранулятора

Завод поставил перед собой задачу: наладить серийный выпуск гранулятора комбикормов или топливных пеллет.

1. Выбор типа гранулятора

Грануляторы бывают двух типов. С плоской матрицей и кольцевой.

Плюсы гранулятора с плоской матрицей неоспоримы:

- Недорогие расходники;

- Легкость в обслуживании.

2. Устройство гранулятора и принципы работы механизмов

Для передачи крутящего момента от двигателя на матрицу используют, либо редуктор, либо клино-ременную передачу с маховиком.

Преимущества клиноременной передачи:

- Простота конструкции;

- Долговечность;

- Инерция, возникающая из-за большой массы и диаметра маховика, сглаживает нагрузки. В результате – плавная работа системы.

- Отсутствие быстроизнашивающихся запчастей. Среди расходников только клиновые ремни.

- Отсутствие смазочных материалов.

Редуктор же – механизм с шестернями и подшипниками. Он подвержен износу и поломкам. И не всегда ремонтируется. Некоторые деятели от науки и техники предлагают ставить редукторы заднего моста автомобиля. Мощно и надежно! Действительно так, но на очень короткое время. Редуктор заднего моста способен воспринимать очень большие радиальные нагрузки. Но слабоват при восприятии осевых нагрузок. Таково его устройство. А в грануляторах осевые нагрузки очень большие. Редуктор не выдерживает.

Возникает вопрос почему производители грануляторов не используют маховик. Ответ очевиден. Он очень сложен в изготовлении. Диаметр маховика должен быть не менее 700-800 мм. Обработка такого маховика требует токарного станка больших размеров (очень больших), каковые присутствуют далеко не на каждом предприятии. Ну а про литейное производство и говорить нечего. Маховик необходимо сначала отлить.

Имея в арсенале и литейку и токарные станки, выбор очевиден.

Изготовление маховика гранулятора

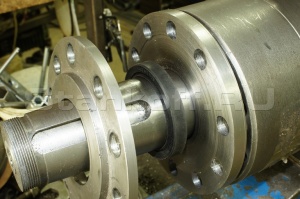

Силовой узел гранулятора

Как же быть с осевыми нагрузками? Бывают удары (камешки, металл) и эти удары приходятся на подшипники.

Завод подошел к решению творчески. Поставили подшипник роликовый упорный. Нагрузки он держит до 23 тонн. Никакие удары не страшны.

Устройство корпуса подшипников гранулятора. Упорный роликовый подшипник - нагрузка до 23 тонн.

Радиальные нагрузки победили при помощи двухрядного роликового и мощного

шарикового подшипников. За основу взяли ступицу заднего моста ГАЗ-53.

Она вечная. В системе автомобиля на нее приходятся все нагрузки и удары.

Получается, что соединяя ступицу заднего моста с усиленными

подшипниками, мы делаем узел не убиваемым.

Сальниковое уплотнение

Корпуса подшипников

Корпус подшипников гранулятора в сборе

Теперь о матрице. Она изготовлена из стали 40Х с последующей закалкой. Этого вполне достаточно.

Изготовление матрицы

Бегуны (ролики) изготовлены из стали подшипниковой ШХ-15. Твердость

закалки конечно ниже, чем в подшипнике, чтобы сколов не было.

Сначала ролик вытачивают, затем производят термическую обработку

(закалку). И после этого место под подшипник шлифуют с допуском на

посадку с большой точностью.

Шлифовка посадочных мест подшипников в роликах (бегунов)

Только тогда подшипник будет работать. В каждом ролике (бегуне) по два подшипника. Это надежно. Для этой операции нужен внутришлифовальный станок. Бегуны, произведенные с нарушением технологии внутренней шлифовки, не смогут обеспечить должной работы гранулятора.

Вывод: Производить промышленные грануляторы может только отлично оснащенное в техническом плане предприятие. Выпустить гранулятор в кустарной мастерской возможно, но работать он будет недолго.

Обоснование технических характеристик

Начиная производство грануляторов завод проанализировал характеристики грануляторов, представленных в интернете. Оказалось, что многие производители лукавят. Обещают производительность гораздо выше реальной.

Была разработана теория. С помощью опытных прогонов и замеров удалось установить зависимость между следующими величинами.

- Диаметр матрицы.

- Мощность двигателя.

- Обороты матрицы.

- Диаметр отверстий.

- Количество отверстий в матрице и их оптимальное расположение.

- Толщина матрицы.

При подключении частотника и амперметра, опытным путем пришли к выводу, что оптимальный тип гранулятора следующий:

- Диаметр матрицы 250 мм

- Мощность двигателя не менее 9 кВт. Мы берем двигатель 11 кВт.

- Обороты матрицы 250-300 об/мин.

-

Толщина матрицы при:

- Dотв = 4 мм - 27 мм.

- Dотв = 6 мм - 40 мм

- Dотв = 8 мм - 50 мм

- Dотв = 2,5 мм - 15 мм

Обычно в интернет источниках указывают толщину поменьше. Например для отверстий диаметром 4 мм и толщиной матрицы 25 мм гранула получается хрупкая. При увеличении толщины, гранула становится стабильной. Правда прибавляется хлопот со сверловкой. Но дело того стоит.

Увеличение производительности

Увеличить производительность гранулятора, возможно при помощи частотного инвертора.

Но:

- Увеличение оборотов матрицы должно быть до разумных пределов.

- Подключение частотного инвертора должно производится, не ранее чем через 30-60 мин, после начала работы гранулятора. Гранулятор должен выйти в рабочий режим.

Преимущества гранулятора ГМ-250

- В конструкции станка применены подшипники роликовые двухрядные в паре с упорными подшипниками. Такой подшипниковый узел является оптимальным инженерным решением для данного типа механизмов. Он в корне отличается от узлов, применяемых в существующих грануляторах и обеспечивает долговечность конструкции. Устройство корпуса подшипников гранулятора. Упорный роликовый подшипник - нагрузка до 23 тонн.

- Клиноременная передача с массивным чугунным маховиком берет на себя роль компенсатора переменных нагрузок, создает дополнительную инерционную силу. Это облегчает работу двигателя, делает его работу более плавной при кратковременных перегрузках. Клиноременная передача заменяет собой угловой редуктор, убирая из схемы ненадежные звенья – шестерни, подшипники. Такая передача по простоте и надежности превосходит любой редуктор.

- Приобретая гранулятор напрямую у Российского производителя, вы всегда будете иметь возможность в кратчайшие сроки приобрести расходные материалы – матрицы, бегуны (ролики).

- Ролики сидят на валу на подшипниках, в каждом ролике по 2 подшипника, это убирает трение и продлевает срок службы вала и бегунов.

| Технические характеристики гранулятора для комбикорма ГМ-280 | |

Диаметр матрицы, мм |

280 |

Диаметр маховика, мм |

800 |

Мощность двигателя |

15 кВт, 1500 об/мин, 380 В |

Диаметр гранул, мм (в зависимости от матрицы) |

4; 6; 8 |

Расчетная мощность переработки, кг/час: |

|

Вес, кг |

410 |

| Габаритный размер (ширина x высота x длина), мм | 920 x 1400 x 1200 |

Похожие товары

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770