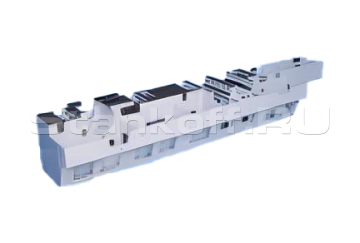

5-ти шпиндельный четырёхсторонний фрезерный станок продольного типа с 2-мя верхними шпинделями QMB-T516S

Детальное описание

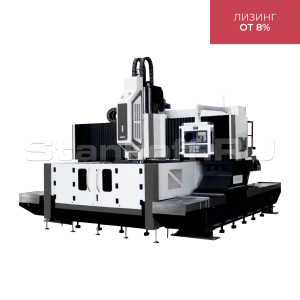

Схема обработки

Конструктивные особенности

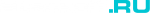

Высокоточные динамически сбалансированные шпиндели

Высокоточные шпиндели, динамически сбалансированные и прошедшие прецизионную обработку, обеспечивают качество строгания с точностью до 0,01 мм. Они оснащены четырьмя прецизионными подшипниками SKF (Швеция) и не требуют смазки в процессе работы.Перед установкой все шпиндели проходят обкатку. Стандартная частота вращения — 6000 об/мин, по запросу — до 7500 об/мин. Реальное биение шпинделя — всего 0,001 мм.

Цифровая система позиционирования шпинделей

Позволяет быстро и точно настраивать каждый шпиндель с передней панели станка — без открытия защитного кожуха. Механизмы перемещения защищены гофрированными чехлами, предотвращающими попадание стружки и пыли.

Подающий стол

Подающий стол и рабочая поверхность термически обработаны для повышения прочности и покрыты толстым слоем твёрдого хрома (0,3 мм), что обеспечивает высокую износостойкость и длительный срок службы.

Настройка направляющей линейки и подающего стола

Выполняется быстро и удобно с помощью рычагов быстрой фиксации, без необходимости в дополнительных инструментах.

Цельнолитая чугунная станина

Цельнолитая чугунная станина, прошедшая специальную термообработку, гарантирует высокую стабильность и надёжность работы станка, исключая вибрации даже при обработке тяжёлых и массивных заготовок.

Эргономичная панель управления

Спроектирована с учётом современных стандартов станкостроения, обеспечивая удобство в работе и высокий уровень безопасности оператора.

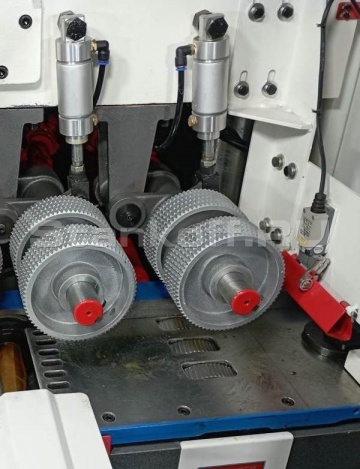

Пневматическая система прижимных вальцов

Обеспечивает равномерное и стабильное давление заготовки за счёт пневмоцилиндров, что гарантирует надёжную подачу и высокое качество обработки.

Дополнительная панель управления

Обеспечивает удобство и ускоряет процесс переналадки станка, позволяя оперативно вносить изменения без перехода к основной панели.

Централизованная система смазки

Предназначена для подачи смазки на рабочие поверхности при обработке массивных или смолянистых заготовок. Управление системой осуществляется вручную, обеспечивая простоту обслуживания и эффективную защиту от износа.

Механизм подачи коротких заготовок

Позволяет обрабатывать детали длиной от 180 мм при подаче торец в торец, и от 250 мм — при подаче по одной. Специальная конструкция обеспечивает стабильную и надёжную подачу коротких заготовок.

Высокоточная и надёжная система подачи заготовок

Оснащена приводными верхними и нижним рифлеными роликами, что обеспечивает стабильную подачу даже крупных и влажных деталей.

Деликатная и надёжная система подачи на выходе

Использует две пары прочных полиуретановых роликов, защищающих заготовку от повреждений, а также нижние приводные гладкие вальцы для стабильного вытягивания изделия.

Пневматическая система прижима подающих роликов

Пневматическая система прижима подающих роликов с тремя независимыми контроллерами обеспечивает точное позиционирование заготовки в каждой зоне обработки. Настройка прижимных роликов выполняется быстро и удобно с рабочего места оператора без необходимости открывать защитный кожух.

Редукторная система приводов спаренных роликов через карданные валы

Обеспечивает надёжную передачу крутящего момента. Усиленный безлюфтовый редуктор гарантирует мощную и стабильную подачу заготовок.

Бесступенчатая регулировка скорости подачи

Позволяет оператору быстро и удобно менять скорость (от 0 до 24 м/мин) через инвертор с центральной панели управления, без необходимости открывать кожух (опция).

Специальная конструкция первого шпинделя

Конструкция с установкой пазовой фрезы и линейки позволяет одновременно формировать две базовые поверхности на заготовке, значительно повышая точность и качество обработки.| Максимальная ширина обработки, мм | 160 |

| Минимальная ширина обработки, мм | 20 |

| Максимальная толщина обработки, мм | 100 |

| Минимальная толщина обработки, мм | 8 |

| Общее количество шпинделей, шт | 5 |

| Скорость вращения шпинделей, об/мин | 6800 |

| Скорость подачи материала, м/мин | 8–33 |

| Диаметр трубы отвода опилок, мм | 120 |

| Диаметр шпинделей, мм | 40 |

| Диаметр инструмента на первом нижнем шпинделе, мм | 125 |

| Диаметр инструмента на выпрямляющем шпинделе, мм | 105–150 |

| Диаметр инструмента на правом прямом шпинделе, мм | 115–170 |

| Диаметр инструмента на левом прямом шпинделе, мм | 115–170 |

| Диаметр инструмента на первом верхнем шпинделе, мм | 105–150 |

| Диаметр инструмента на втором верхнем шпинделе, мм | 105–150 |

| Мощность первого нижнего шпинделя, кВт | 4,0 |

| Мощность правого прямого шпинделя, кВт | 4,0 |

| Мощность левого прямого шпинделя, кВт | 4,0 |

| Мощность первого верхнего шпинделя, кВт | 5,5 |

| Мощность второго нижнего шпинделя, кВт | 4,0 |

| Мощность мотора подачи материала, кВт | 4,0 |

| Мощность подъёма/балансировки, кВт | 0,75 |

| Общая мощность, кВт | 26,25 |

| Габариты станка | |

| Длина, мм | 3850 |

| Ширина, мм | 1700 |

| Высота, мм | 1700 |

| Транспортные габариты | |

| Длина, мм | 3900 |

| Ширина, мм | 1700 |

| Высота, мм | 2000 |

| Масса, кг | 3300 |

Похожие товары

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770