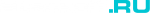

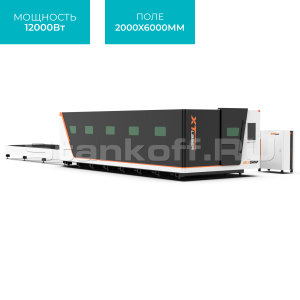

Высокомощный оптоволоконный лазерный станок SMART 6020 PRO/6000 Raycus

Детальное описание

Применение

Оптоволоконные лазеры на сегодняшний день являются очень популярным и высокоэффективным оборудованием для резки металла. Они применяются для резки различных металлов, таких как нержавеющая сталь, углеродистая сталь, алюминиевые листы, латунь, медь, оцинкованные пластины и т.д. В настоящее время оптоволоконные лазеры широко применяются в индустриях производства кухонной утвари, стальной мебели, лифтов и подъемников, автозапчастей и так далее.

Станки лазерной резки серии SMART PRO — это профессиональное высокомощное производственное оборудование от компании HGTECH. Является эффективным решением для удовлетворения большинства технологических задач резки металла: дополнительный сменный стол, высокомощные серводвигатели и защитная кабина повышают производительность технологического цикла.

SMART PRO – хорошо зарекомендовавший себя станок, отличающийся высоким качеством сборки, надежностью и производительностью.

Комплектация

| Станина | Усиленная листовая по стандарту ЕС (толщина листа 12 мм) |

| Конфигурация станка | В защитной кабине со сменным столом |

| Режущая голова с автофокусом | Raytools BM06K (Швейцария) |

| Зубчатая передача «шестерня-рейка» | Twin (Тайвань) |

| Высокоточные направляющие | PEK (Италия) |

| Серводвигатели и драйверы | Fuji (Япония) |

| Редуктор | Motoreducer (Франция) |

| Источник излучения | Raycus (Китай) |

| Система ЧПУ | Cypcut FSCUT 4000E (Китай) |

| Автономный емкостной контроллер высоты | BCS100 (Китай) |

| Водяное охлаждение - чиллер | Hanli (Китай) |

| Пропорциональный клапан низкого давления | SMC (Япония) |

| Пропорциональный клапан высокого давления | SMC (Япония) |

| Пневматические компоненты | SMC (Япония) |

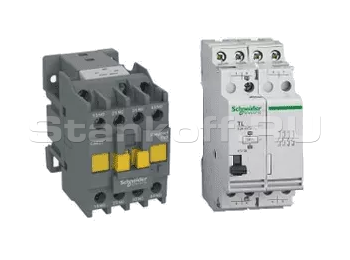

| Электрические компоненты | Schneider(Германия) |

| Дисплей | Промышленный ЖК-дисплей с диагональю 21,5 дюйма и операционной системой Windows |

| Система автоматической смазки | |

| Система сигнализации низкого давления | |

| Клапаны понижения давления O2 и N2 | |

| Стабилизатор напряжения | |

| Вытяжной вентилятор |

Особенности конструкции

Тяжелая станина из листовой стали

Станина сварена из высококачественной листовой стали и подвержена высокотемпературному отжигу, значительно повышающему ее прочность, твердость, износостойкость. Листовая станина обладает значительными преимуществами по сравнению с станиной из труб, такими как больший вес, прочность и надежность, отсутствие вибраций при работе и, как следствие, обеспечивает стабильный, качественный и точный рез.

Сменный стол

Наличие сменного стола, обеспечивает увеличение производительности в несколько раз, и позволяет выполнять резку практически без остановки. Смена происходит в автоматическом режиме. Скорость переключения паллет составляет всего 10 секунд.

Автоматизированная зональная система дымоудаления

Зональная система дымоудаления обеспечивается секционной конструкцией раскройного стола и встроенными вентиляционными каналами. В каждой секции расположены вытяжные отверстия с пневматическими клапанами, воронки для сбора шлака и выдвижные поддоны для удаления отходов. Пневмоклапаны автоматически открываются только в той секции стола, где в данный момент находится режущая голова, остальные клапаны в это время остаются закрытыми. Отходы, образовавшиеся в процессе резки, проваливаются между ламелями стола в воронки и оседают в выдвижных поддонах для сбора шлака.Такое решение позволяет уменьшить требования к производительности вентиляционной системы и обеспечивает максимальную эффективность очистки воздуха.

Литой алюминиевый портал

Высокопрочный литой портал 5-го поколения изготовлен из авиационного алюминия. Данный сплав отличается повышенной прочностью, легкостью, пластичностью и стойкостью к коррозии, благодаря особой методике закалки в течение длительного времени в агрессивной атмосферной среде, которую называют «эффектом старения».Металл портала подвергается прессованию весом в 4300т. После закалки его прочность может достигать класса T6, что является показателем максимальной твердости и прочности сплава. Характеристики сплава не только существенно увеличивают срок эксплуатации портала, но и значительно увеличивают скорость обработки материала.

Пневматическая дверца на задней стенке кабины

В процессе резки находится в закрытом положении, обеспечивая эффективное дымоудаление и вентиляцию и препятствуя утечке продуктов горения в окружающую среду. Автоматически поднимается при смене столов.

Система защиты избыточным давлением

Преимущества использования:- Высокая экологичность, отсутствуют выбросы продуктов горения за пределы герметичной кабины;

- Постоянное положительное давление воздуха, позволяет удалять все продукты лазерной обработки.

Гофрозащита и кабельные цепи

Направляющие и косозубые рейки станка закрыты гофрозащитными кожухами с металлическими накладками. Обычно используется только тканевая гофра, которая со временем прогорает и перестает выполнять грязезащитную функцию. Металлические накладки служат для предотвращения попадания окалины, искр, стружки на тканевую основу. Благодаря этому металлическому панцирю многократно увеличивается срок службы гофрированных кожухов.Все кабели уложены в гибкие кабельные цепи.

Внутренняя и наружная камеры слежения с высоким разрешением

В кабине установлены камеры камеры HikVision или аналог с высоким разрешением для мониторинга всех операций через внешний дисплей.

Режущая головка Raytools BM06K

Новая модель лазерных голов отличается высокой надежностью, простотой в обслуживании и высокими показателями скорости и мощности. Предназначена для промышленных оптоволоконных лазеров мощностью 6 кВт. Пришла не смену модели BM114.• Благодаря функции контроля температуры нижней защитной линзы данные о температуре могут отображаться в режиме реального времени через приложение мобильного телефона или на рабочем столе компьютера, а сигнализация перегрева эффективно защищает систему оптического тракта режущей головки. Совместимость с ПК, Android.

• Оптимизированная оптическая конфигурация с эффективным распределением воздушного потока надежно защищает сопло и керамический корпус и увеличивает время непрерывной работы.

• Автоматическая регулировка фокусного расстояния, регулируемый вертикальный диапазон -52 ~ +32 мм, горизонтальный диапазон -1,5 ~ +1,5 мм.

• Удобная установка линзы, быстрый и легкий доступ к защитному стеклу.

• Конструкция сопла с применением вспомогательных газов, защитной заслонки удобна при резке высокоотражающих материалов и для предотвращения разбрызгивания.

• Доступно подключение различных видов разъемов оптоволокна большинства производителей.

• Легко настраиваемая модульная конструкция с устройствами защиты от столкновения, использования вспомогательных газов, конфигурацией для резки и сварки.

• Оптоволоконный интерфейс QBH, G5.

• Защитные стекла φ24,9х1,5 мм и φ37х7 мм.

• Вес ~ 7,5 кг.

Система управления FSCUT 4000E

FSCUT4000 – это система управления с замкнутым контуром, разработанная для выполнения высокоскоростной и прецизионной лазерной резки. Оснащена передовыми технологиями, которые позволяют выполнять самонастройку и компенсацию траектории резки, а также предоставляет пользователю удобные и гибкие настройки параметров прожига, синхронизации позиционирования и т.д.• Гибкие настройки параметров прожига с использованием функции автофокусировки.

• Поддержка расширенных настроек для резки листов большой толщины.

• Поддержка функций поиска кромки, диагностики двигателя, автофокусировки, смены паллет, автоматического размещения (Nesting), «летающей резки», генерации QR-кода, «прыжок лягушки» и т.д.

• Поддержка распознавания QR-кодов импортируемых чертежей, распределения задач, мульти-обработки и т.д.

• Поддержка «чистой» резки с плавным стартом и окончанием.

• Система управления с замкнутым контуром, алгоритм управления движением 4-ого поколения.

• Точность управления 0,005 мм, точность обработки 0,01 мм, точность позиционирования 0,001 мм, точность повторного позиционирования 0,002 мм.

• Максимальная скорость резки 80 м/мин, максимальная скорость перемещения 200 м/мин; максимальное ускорение 2,5 G.

• Двойной привод «ведущий-ведомый», управление с перекрестной связью, технология «прогнозирования» скорости.

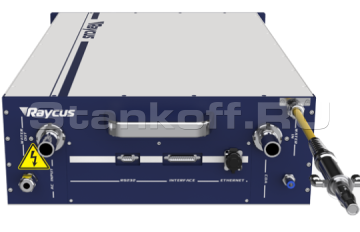

Лазерный источник Raycus

Компания Wuhan Raycus Fiber Laser Technologies Co., Ltd. является первым китайским предприятием, занимающимся исследованиями, разработкой и масштабным производством мощных волоконных лазеров, а также крупнейшей научно-исследовательской и производственной базой. Компания изначально была одной из дочерних компаний HGTECH. Источники Raycus заслужили мировое признание благодаря сочетанию высочайшего качества сборки и доступной стоимости. Преимуществом лазерных излучателей Raycus является их эффективность. Они спроектированы таким образом, чтобы потреблять минимальное количество энергии и при этом обеспечивать исключительную производительность, что помогает компаниям сократить свои эксплуатационные расходы и повысить прибыль. Raycus отличается высокой производительностью, адекватной и гибкой ценовой политикой, продвинутым клиентским сервисом.

Серводвигатели и драйверы Panasonic

Марка Panasonic появилась благодаря японскому заводу Matsushita Electric Factory, основанному японским предпринимателем Коносукэ Мацусита еще в 1918 году. Преимущества сервоприводов Panasonic, это прежде всего традиционная японская надежность и точность в сочетании с легким и компактным дизайном. Они очень просты в настройках и в эксплуатации. Показатели, которые достигнуты компенсацией вибрационных эффектов, достигнуты применением двухканальных фильтров. В сервоприводах Pаnаsonic реализуются стандартные параметрические настройки, автоматизированное управление и настройка в режиме реального времени. Специальное программное обеспечение дает возможность комфортно и быстро настроить все необходимые функции и отследить работу сервоприводов.

Редуктор Motoreducer

Всемирно известный производитель редукторов высокой точности. Редукторы характеризуются высокой производительностью, минимальным люфтом и высокой радиальной нагрузкой. Новый картер позволяет более стабильно работать редуктору и увеличивает срок службы до 20 000 часов без обслуживания. Стандартные операционные диапазон температур -15℃ до 45℃. Стандарт защиты расклассифицированный IP 65.

Зубчатая передача «шестерня-рейка» T-win

Использованы зубчатые колеса класса точности 5 и зубчатая рейка класса точности 6.и Зубчатые передачи T-win характеризует:

• геометрическая точность всех размеров,

• прямизна, параллельность и перпендикулярность поверхностей,

• твердость закаленной поверхности, а также глубокий слой закалки.

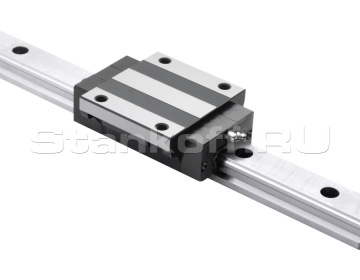

Высокоточные направляющие PEK

Перемещение лазерной головки осуществляется по линейным направляющим PEK (Италия). Направляющие производства PEK отвечают всем международным и европейским стандартам и производится с непрерывным контролем качества. Линейные направляющие PEK имеют следующие выдающиеся особенности: плавный ход, высокая точность и надежность, большая грузоподъемность, уплотненные каретки, низкое трение, низкий уровень шума, легкость установки.

Кольцевой эксцентрик

Использование кольцевого эксцентрика обеспечивает точную установку зубчатой передачи сервопривода с необходимой точностью прижатия.Подтверждено множеством клиентов.

Дизайн запатентован FarleyLaserLab

Электрические компоненты Schneider

Известный мировой производитель электротехнического оборудования. Компоненты от Schneider Electric работают стабильно даже при нестабильном электропитании.

Двойной пропорциональный клапан высокого и низкого давления SMC

Клапан низкого давления для автоматической программной регулировки давления кислорода и клапан высокого давления для автоматической программной регулировки давления азота. Обеспечивает высокоточное регулирование давления кислорода. Отличительные особенности: настраиваемый диапазон давлений, высокий уровень линейности, воспроизводимости и чувствительности, наличие индикации выходного давления.

Устройство сигнализации низкого давления

Когда давление газа слишком низкое, устройство сигнализации низкого давления автоматически подает сигнал тревоги, защищает станок, позволяет избежать напрасной траты материалов.

Автоматическая система смазки

Все подвижные механизмы станка закрыты защитными кожухами для предотвращения попадания крупно и мелкодисперсной металлической пыли. Для удобства эксплуатации лазерный комплекс оснащён централизованной системой автоматической смазки. Система подаёт смазывающую жидкость в подвижные элементы с заданным давлением и интервалом.

Отдельностоящий электрошкаф

Все электрические компоненты и лазерный источник встроены в шкаф с пыленепроницаемой конструкцией и высококачественной системой кондиционирования воздуха, исключающей перегрев компонентов. Кабель-менеджмент высокого уровня. Удобство последующего технического обслуживания станка.

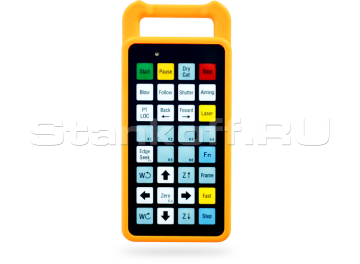

Дистанционный пульт управления

Позволяет оператору выполнять наиболее востребованные действия, не подходя к ЧПУ. Запуск/остановка программ, обратный ход, увеличение/уменьшение фокусного расстояния, изменение скорости подачи. Позволяет сократить время позиционирования режущей головы на 30%. Дает возможность контролировать раскрой и оперативно реагировать при необходимости.

Водяной чиллер Hanli

Автоматический чиллер для охлаждения излучателей лазерных станков.Этот чиллер имеет большую мощность, что позволяет непрерывно охлаждать лазерную систему. Регулировка температуры осуществляется в автоматическом режиме.

Вытяжной вентилятор

Вытяжной вентилятор используется для удаления газов горения. Для подключения вентилятора необходимо предусмотреть удаленное выключение. Если в помещении предусмотрена система очистки воздуха, можно подключить вентилятор к этой системе.Технологии резки

Технология PING PONG

Ускоряет процесс раскроя множества отверстий. Метод предназначен для моментального перехода из одной точки в другую. Процесс раскроя ускоряется, а работа осуществляется с отверстиями на разных расстояниях. Лазерный комплекс работает по алгоритму, вырезая отверстия нужной глубины.

Технология FLYCUT

Данная технология оптимизирует обработку тонких металлов. Система осуществляет раскрой не отдельными объектами, а распознает все контуры, лежащие на одной прямой и после режущая голова в высоком темпе проходит весь лист по определённой прямой. Данная функция значительно экономит время обработки при перфорации листа.

Технология FLY PIERCING

Безостановочное прокалывание тонкого металла.

Технология NESTING

Позволяет разместить, максимально необходимое количество деталей на обрабатываемом листе, также учитывается параметр минимизации отходов. Таким образом, экономится время на подготовке задания. Также опция высчитывает время обработки данного задания. Это позволяет точно высчитать себестоимость готового изделия.

Технология LEAD POS

Обеспечивает расстановку охлаждающих точек по контуру детали для предотвращения перегрева обрабатываемой поверхности и облоя в зоне реза. Данная функция актуальна для раскроя металла на низких скоростях, углах и мелких элементах.

Технология MICRO JOINT

Автоматическое размещение перемычек по контуру раскроя. Благодаря данной опции готовое изделие не выпадает после раскроя, а также предотвращает разворот детали перпендикулярно заготовке. Актуально для изготовления декоративных деталей из нержавеющей стали, где царапины недопустимы.

Технология PULSECUT

Технология PulSeCut предназначена для высококачественной обработки сложных контуров. Функция позволяет обрабатывать определённые участки контуров (углы, близко расположенные участки) в импульсном режиме. Переключение между PulSeCut и обычным режимом осуществляется автоматически в соответствии с настройками. PulSeCut позволяет установке переключаться между непрерывным и импульсными режимами резки даже в пределах одного контура.

Технология LINESECUT

LineSeCut осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой, что существенно сокращает время обработки тонколистовых металлов. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток.

Технология FAST REACTION HEIGHT FOLLOW

Система контроля высоты с высокой чувствительностью гарантирует, что сопло никогда не коснется металлического листа во время высокоскоростного процесса резки.

Технология FAST REACTION POWER RAMPING ADJUST

Мощность лазера автоматически регулируется при резке прямого и острого угла, гарантируя качество угла.

Технология CUTTING RETURN

Если система зафиксирует непрорез металла, головка автоматически возвращается в место начала непрореза и повторно проходит данный участок.

Технология ARBITARY POSITION CUTTING

Позволяет начинать резку в любом положении контура.

Технология PAUSE POSITION CONTINUE

Позволяет продолжить вырезание с контура, на котором внезапно была сделана пауза.

Технология ЛАЗЕРНАЯ ГРАВИРОВКА

Цикл гравировки редактируется для контроля глубины гравировки.

Безопасность

Функция определения положения листа

Эта функция позволяет автоматически определять позиционные выступы и угол поворота заготовки на столе станка и скорректировать программу резки, если это потребуется. Если материал расположен на паллете не ровно, то кромки материала будут определены с помощью детектора и материал будет программно повёрнут в необходимые координаты.

Новое поколение модулей безопасного следования

Режущая головка сохраняет постоянное расстояние с заготовкой в процессе резания, это снижает риск столкновений. Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

Система автоматического отслеживания зазора

Система автоматически отслеживает зазор между лазерной головой и листом металла, предотвращает пропуски при раскрое тонких металлов. Позволяет раскраивать даже «горбыль».

Интеллектуальная система сигнализации

Сигналы со всех узлов, имеющих обратную связь, поступают на интерфейс через центр управления, когда оборудование работает с ошибкой, и по коду ошибки можно определить неисправность.

Расходники

| Название | Расход, шт./месяц | Срок службы, моточасы | В комплекте, шт. |

| Сопло | 1-2 | 500 | двойные 1; 1,5; 2, одинарные 1,5; 2; 2,5; 3 - по 10 штук каждого (итого 70 шт.) |

| Защитное стекло | 2 | 500 | 50 |

| Керамическое кольцо | 0,08 | 3000-4000 | 2 |

Таблица зависимости скорости резания от выходной мощности волоконного лазера, используемых газов, вида материала и толщины заготовки.

| Мощность источника | 4000Вт | 6000Вт | 8000Вт | 10000Вт | 12000Вт | 15000Вт | 20000Вт | |||

| Материал / Газ | Толщина, мм | Скорость, м/мин | ||||||||

Углеродистая (O2/N2) |

1 | 30 – 35 | 38 – 45 | 40 – 45 | 50 – 60 | 50 – 80 | 50 – 80 | |||

| 2 | 13 – 15 | 21 – 25 | 30 – 35 | 35 – 40 | 45 – 48 | 45 – 48 | ||||

| 3 | 8,5 – 10 | 12 – 14 | 20 – 25 | 25 – 30 | 30 – 38 | 30 – 38 | ||||

| 4 | 3,0 – 3,5 | 6,8 – 8 | 15 – 18 | 18 – 20 | 20 – 26 | 26 – 29 | ||||

| 5 | 2,7 – 3 | 5,4 – 6,4 | 10 – 12 | 13 – 15 | 15 – 20 | 20 – 23 | 25 – 28 | |||

| 6 | 2,4 –2,8 | 2,7 – 3,2 | 8 – 9 | 10 – 12 | 10 – 13 | 17 – 19 | 21 – 25 | |||

| 8 | 2 – 2,3 | 2,3 – 2,5 | 5 – 5,5 | 7 – 8 | 7 – 10 | 10 – 12 | 13 – 15 | |||

| 10 | 1,7 – 2 | 2 – 2,3 | 2 – 2,3 | 3,5 – 4,5 | 5 – 6,5 | 7 – 8 | 10 – 13 | |||

| 12 | 1 – 1,2 | 1,9 – 2,1 | 1,9 – 2,1 | 2,1 – 2,3 | 2 – 2,3 | 5 – 6 | 8 – 9 | |||

| 14 | 0,85 – 1 | 1,4 – 1,7 | 1,5 – 1,8 | 1,6 – 1,8 | 1,7 – 1,8 | 4,5 – 5,5 | 6 – 7 | |||

| 16 | 0,7 – 0,8 | 1,2 – 1,4 | 1,4 – 1,6 | 1,5 – 1,6 | 1,6 – 1,6 | 3 – 3,5 | 5 – 6 | |||

| 18 | 0,6 – 0,7 | 0,6 – 0,75 | 1,2 – 1,4 | 1,4 – 1,5 | 1,4 – 1,5 | 1,5 – 1,6 | 3,2 – 4 | |||

| 20 | 0,6 – 0,7 | 0,6 – 0,7 | 1,1 – 1,3 | 1,2 – 1,4 | 1,2 – 1,4 | 1,4 – 15 | 2,7 – 3,2 | |||

| 22 | 0,5 – 0,6 | 0,5 – 0,65 | 0,5 – 0,65 | 0,8 – 1 | 1 – 1,2 | 1,1 – 1,3 | 1,2 – 1,4 | |||

| 25 | 0,4 – 0,5 | 0,43 – 0,5 | 0,43 – 0,5 | 0,5 – 0,6 | 0,85 – 1 | 1 – 1,2 | 1,1 – 1,3 | |||

| 30 |

0,2 – 0,25 | 0,3 – 0,4 | 0,68 – 0,8 | 0,7 – 0,85 | 1 – 1,2 | |||||

| 40 |

0,1 – 0,15 | 0,15 – 0,2 | 0,2 – 0,3 | 0,38 – 0,45 | 0,72 – 0,85 | |||||

| 50 |

0,2 – 0,3 | 0,3 – 0,4 | ||||||||

| 60 |

0,1 – 0,2 | 0,21 – 0,25 | ||||||||

| 70 |

0,15 – 0,2 | |||||||||

| 80 |

0,1 – 0,15 | |||||||||

| 4000Вт | 6000Вт | 8000Вт | 10000Вт | 12000Вт | 15000Вт | 20000Вт | ||||

Нержавеющая (N2) |

1 | 34 – 40 | 51 – 60 | 50 – 60 | 50 – 60 | 54 – 63 | 57 – 65 | 60 – 70 | ||

| 2 | 17 – 20 | 25 – 30 | 30 – 35 | 35 – 40 | 36 – 42 | 38 – 42 | 40 – 45 | |||

| 3 | 10 – 12 | 15 – 18 | 20 – 24 | 25 – 30 | 28 – 33 | 30 – 35 | 32 – 38 | |||

| 4 | 6 – 7 | 10 – 12 | 13 – 15 | 18 – 20 | 23 – 27 | 24 – 29 | 27 – 32 | |||

| 5 | 3,8 – 4,5 | 6,8 – 8 | 8,5 – 10 | 13 – 15 | 15 – 18 | 17 – 22 | 21 – 25 | |||

| 6 | 3 – 3,5 | 4,2 – 5 | 6,8 – 8 | 7,6 – 9 | 13 – 15 | 15 – 18 | 18,5 – 22 | |||

| 8 | 1,5 – 1,8 | 3,2 – 3,8 | 4,2 – 5 | 5,1 – 6 | 8,5 – 10 | 10 – 12 | 14,5 – 17 | |||

| 10 | 1 – 1,2 | 1,7 – 2 | 3 – 3,5 | 3,7 – 4 | 6,3 – 7,5 | 7,6 – 9 | 12 – 14 | |||

| 12 | 0,7 – 0,8 | 1 – 1,2 | 2,1 – 2,5 | 2,6 – 3 | 4,6 – 5,5 | 6 – 7 | 9,3 – 11 | |||

| 14 | 0,85 – 1 | 1,7 – 2 | 2,2 – 2,4 | 3 – 3,5 | 3,5 – 4,2 | 6 – 7 | ||||

| 16 | 0,5 – 0,6 | 1,3 – 1,5 | 1,7 – 2 | 1,7 – 2,3 | 2,4 – 2,8 | 5 – 5,8 | ||||

| 18 | 0,4 – 0,5 | 0,85 – 1 | 1,3 – 1,5 | 1,3 – 1,5 | 2 – 2,3 | 3,4 – 4 | ||||

| 20 | 0,25 – 0,3 | 0,7 – 0,8 | 1 – 1,2 | 1,1 – 1,45 | 1,5 – 2 | 2,5 – 3 | ||||

| 25 | 0,3 – 0,4 | 0,5 – 0,6 | 0,75 – 0,9 | 0,9 – 1,1 | 1,3 – 1,6 | |||||

| 30 | 0,15 – 0,2 | 0,2 – 025 | 0,2 – 0,26 | 0,6 – 0,7 | 0,9 – 1,1 | |||||

| 40 | 0,1 – 0,15 | 0,1 – 0,15 | 0,3 – 0,4 | 0,4 – 0,5 | ||||||

| 50 | 0,15 – 0,2 | 0,17 – 0,2 | ||||||||

| 60 | 0,12 – 0,15 | |||||||||

| 70 | 0,1 – 0,12 | |||||||||

| 80 | 0,08 – 0,1 | |||||||||

| 90 | 0,06 – 0,8 | |||||||||

| 100 | 0,04 – 0,05 | |||||||||

Качество газов

| Тип газа | Качество | Чистота газа,% | Содерж-е азота и аргона(N2 +Ar),‰ | Содерж-е воды (H2O),‰ |

| Кислород O2 | 3,5 | ≥99,95 | ≤500 | ≤5 |

| Тип газа | Качество | Чистота газа,% | Содерж-е кислорода(O2),‰ | Содерж-е воды (H2O),‰ |

| Азот N2 | 4,5 | ≥99,995 | ≤10 | ≤5 |

| Азот N2 | 5 | ≥99,999 | ≤3 | ≤5 |

Получаемые изделия

Уже работают на станках HGTECH

Преимущества

- Низкая стоимость и низкие эксплуатационные расходы:

экономия энергии и экологичность. Коэффициент фотоэлектрического преобразования составляет 25% — 30%. Расход электроэнергии составляет 20%—30% от общего расхода станка с СО2 лазерами. Волоконная линия передачи не требует отражающей линзы, тем самым снижая расходы на техобслуживание и текущий ремонт;

- Идеальный промышленный дизайн

в соответствии с современными требованиями эргономики. Компактная конструкция, легко адаптируемая к производственным требованиям. Все установки спроектированы с помощью CAD, CAM и CAE – это технологии, состоящие в использовании компьютерных систем для анализа геометрии, моделирования и изучения поведения продукта для усовершенствования и оптимизации его конструкции;

- Простая программа

для чертежей резки с автоматически регулируемой скоростью подачи и выходной мощностью для каждого изготавливаемого с помощью ЧПУ изделия;

- Высокая производительность

высокая скорость резки, качественный рез, быстрая перенастройка на различные толщины;

- Легкость в использовании и безопасность:

простая и безопасная система смены сопел с сохранением центрирования луча, быстрая замена защитного стекла, автоматический контроль высоты резки, система аварийного оповещения;

- Доступность запасных частей

Требования к условиям работы

| Электричество | Напряжение тока: 380V Частота: 50 Гц Стабильность напряжения + 5% Регулирование напряжения: <2% |

| Вспомогательный газ | Очищенный сухой сжатый воздух: Кислород (O2) особой чистоты и Азот (N2) чистотой не менее 99,9% |

| Прибор для сжатия воздуха | Давление 14 бар Объем 1 м³ |

| Температура | Диапазон температур в пределах 15-35°C. Компоненты системы не должны подвергаться воздействию прямых солнечных лучей. В случае тропических климатических условий или если температура на рабочем месте поднимается выше 35°С, рекомендуется размещать оборудование в помещении с кондиционером. |

| Влажность | Температура точки росы воздуха должна быть менее 10° для предотвращения процессов конденсации в охлажденных частях машины. |

| Фундамент | Фундамент для станка должен быть ровным и без вибраций |

| Листовой металл | Однородный, ровный и чистый |

Факторы, влияющие на процесс резки

-

Мощность лазера

Мощность лазера является одним из самых важных факторов в процессе лазерной обработки материалов.Снижение мощности лазерного луча используется, когда нам необходима высокая точность вырезывания. С другой стороны, более толстые и прочные материалы требуют более высокой мощности лазерного луча.

-

Частота импульса

Частота импульса - это некоторая величина, пропорциональная мощности лазера. Современные лазеры обладают усовершенствованными функциями управления процессом резки, которые позволяют автоматически повышать или понижать частоту импульса в зависимости от обрабатываемого материала.

-

Тип газа, используемого при резке

Для того, чтобы процесс резки был эффективным и безопасным, для резки различных видов материалов требуются определенные типы газа. Древесина, например, является воспламеняющимся материалом и исключает применение кислорода при резке во избежании пожаров. С другой стороны, кислород можно использовать при резке металлических поверхностей, не содержащих оксиды.

Тип газа не является единственным фактором, влияющим на процесс. Качество газа не менее важно. один и тот же газ с различной частотой будет по-разному влиять на процесс резки (как на время, так и качество резки).

-

Давление газа

Давление газа в лазере является еще одним важным фактором. От давления газа зависит толщина разрезаемого материала. Чем тоньше материал, тем ниже должно быть давление газа, в противном случае существует риск повреждения материала и лазерного устройства.

-

Диаметр сопла

Режущие сопла существенно влияют на процесс резки лазером. Например, когда мы имеем дело с низким давлением лазерной резки, требуются сопла меньшего диаметра. И наоборот, когда обрабатываемый материал требует более высокого давления для резки, тогда нужно использовать сопла более крупного диаметра.

-

Расстояние от сопла до поверхности обрабатываемого материала

Расстояние от сопла до разрезаемой поверхности очень важно для качественного результата лазерной резки. Как правило, чем меньше расстояние между соплом и поверхностью, тем точнее и качественнее результат резки. Но в ряде случаев рекомендуется увеличить это расстояние для того, чтобы предотвратить повреждение оборудования.

| Мощность лазера | 6 000 Вт |

| Лазерный источник | Raycus |

| Длина волн | 1080 Нм |

| Качество луча | <0,373 мрад |

| Срок службы лазерного источника | 100 000 моточасов |

| Обрабатываемая площадь | 6000x2000 мм |

| Ход по оси X | 6050 мм |

| Ход по оси Y | 2030 мм |

| Ход по оси Z | 250 мм |

| Максимальная нагрузка на стол | 6000 кг |

| Макс. скорость холостого хода | 140 м/мин |

| Ускорение | 1.2G |

| Точность позиционирования | ±0,05 мм |

| Точность повторного позиционирования | ±0,025 мм |

| Питание | 3 фазы 380В 50Гц |

| Мощность сервоприводов | ось X - 1800Вт, ось Y - 2х2900Вт, ось Z - 750Вт |

| Графические форматы | DXF, PLT, Ai, LXD, GBX и др |

| Исполнение | в защитной кабине |

| Габаритные размеры | 17000х5000х2400 |

| Вес нетто | 21 000 кг |

| Вес брутто | 24 000 кг |

| Энергопотребление | |

| Лазерный источник | 7,5 кВА |

| Чиллер | 5 кВА |

| Станина | 14,5 кВА |

| Другие устройства | 20 кВА |

| Стабилизатор напряжения | 380В±5%, 50 Гц |

| Общая потребляемая мощность | 47 кВА |

| Среднее энергопотребление | 22 кВА |

| Требования к газу | |

| N2 | >99.95% |

| O2 | >99.95% |

| Требования к помещению | |

| Температура | 5-40°С |

| Влажность | <70% |

| Фундамент | отсутствие очевидного источника вибрации |

| Обрабатываемый металл | отсутствие коррозии |

Похожие товары

Станкофф.RU

420127, Россия, Татарстан, Казань, ул. Фатыха Амирхана, 42а

+7 (800) 5555770